硫化物固体电解质是一种无机固体电解质,主要由硫、氧、氢等元素组成,具有高离子导电率、热稳定性好、空气稳定性差等特点,是固态电池重要的备选材料之一。

硫化物固态电解质的学术和工业进展

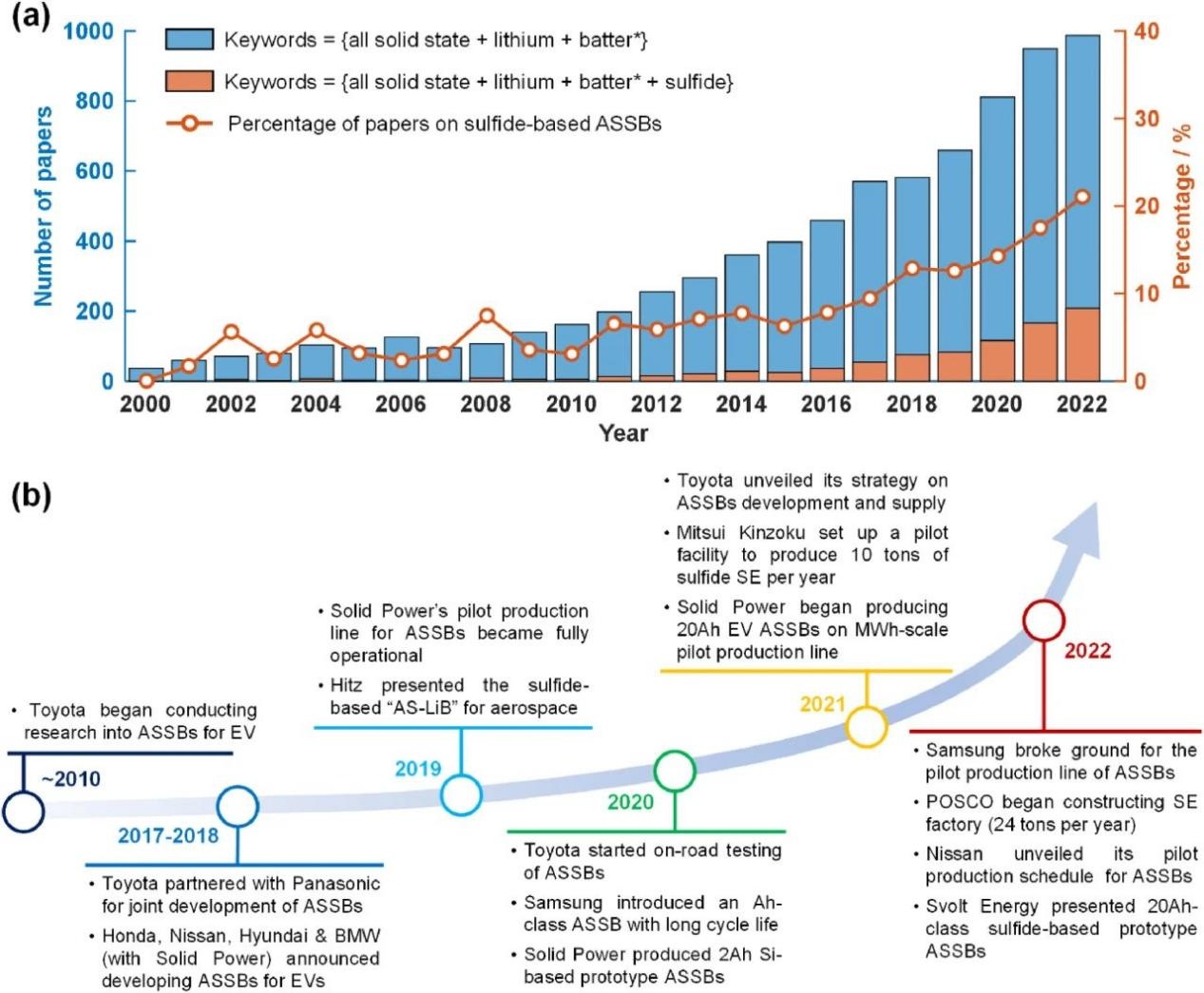

(a)每年发表的关于全固态电池和硫化物全固态电池的论文数量,硫化物全固态电池的论文比例; (b)硫化物全固态电池在过去十年中的重要工业进展。

一、硫化物固态电解质的分类、合成

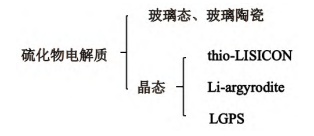

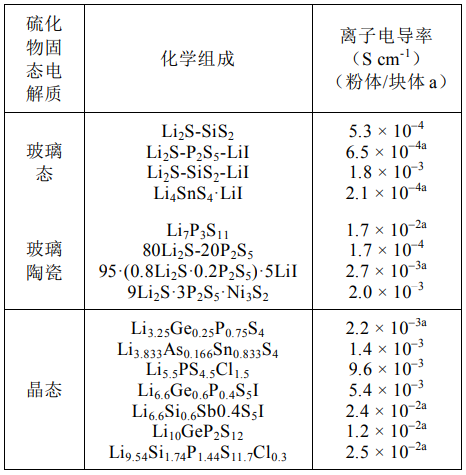

按照电解质种类区分,固态电池一般可以分成三类:聚合物、氧化物、硫化物。硫化物固态电解质主要有玻璃态(如20Li2S-80P2S5)、玻璃陶瓷态(如Li7P3S11)、晶态(如Li10GeP2S12)。

1、玻璃态硫化物固态电解质

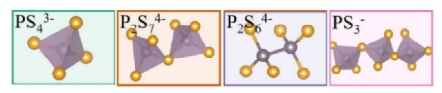

玻璃态硫化物固态电解质通过机械球磨或高温熔融后快速冷却的方法获得,在XRD表征下没有明显的峰。玻璃态固态电解质主要由正硫代磷酸盐,焦磷酸盐,偏硫代磷酸盐,次硫代磷酸盐四类微小晶体构成,其传导离子的机理尚不十分明确。

2、玻璃陶瓷态硫化物固态电解质

玻璃陶瓷态硫化物固态电解质通常为球磨后经过一步低温烧结后获得,属于玻璃态和晶态混合的亚稳相,在XRD表征下有少量的峰。

玻璃态和玻璃陶瓷态硫化物固态电解质中的微小晶体

3、晶态硫化物固态电解质

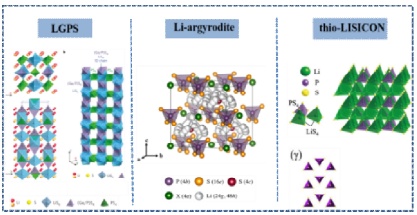

晶态硫化物固态电解质一般通过高温烧结制成,有明确的晶体结构与XRD峰。也有部分研究采用高能球磨、研磨后烧结及液相法制备得到。晶态的硫化物固态电解质按晶体结构主要分为thio-LISICON型、Li-argyrodite型和LGPS型。这三种类型的电解质都有具体的晶体结构和锂离子传输通道,其结构组成和离子迁移机理都较为明确,三类晶态的硫化物固态电解质结构如图所示。

三种晶态的硫化物固态电解质结构

与氧离子相比,硫离子的电负性更低,对锂离子的束缚更小。同时硫离子半径大,使晶体结构中锂离子的传输通道更宽,有利于锂离子的移动。因此硫化物固态电解质有着三类电解质中最高的离子电导率。因为这个原因,硫化物固态电解质成为以丰田为代表的各类企业及机构的研究热点。

几种典型硫化物固态电解质的离子电导率

二、硫化物固态电解质的应用

硫化物全固态锂电池中,由固态电解质颗粒取代了商业化锂电的电解液与隔膜,由于离子电导率高且颗粒较软,硫化物电解质在制备成电池时不需要额外的烧结步骤,所以适合采用涂布法生产,其生产工艺与现有的液态电池生产工艺没有很大的差异。但为了改善电池的界面接触,通常需要在涂布后进行多次热压以及添加缓冲层来改善界面接触。目前硫化物全固态锂电池面临主要面临4种问题:

1、硫化物固态电解质的(电)化学分解行为

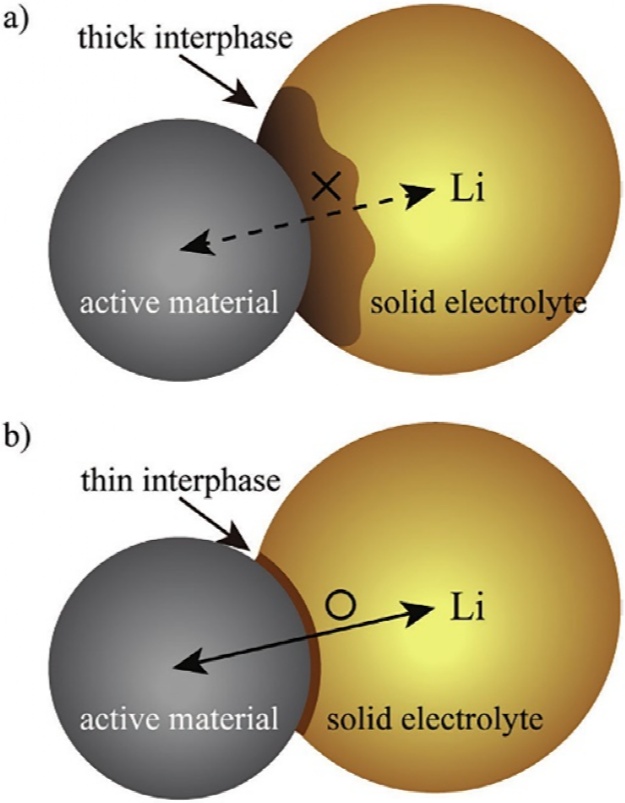

硫化物基固态电解质与电极之间会形成正极-电解质界面(CEI)和固体电解质界面(SEI),这些中间界面会阻碍Li+传导,导致阻抗增加和容量衰减。

目前,第一原理计算已经预测了活性材料和固态电解质的每种组合的可能产生的中相间界面,但由于界面反应是动力学现象,仅使用第一原理计算难以完全理解这些现象,比如复杂的界面现象以及界面对电池性能的影响等,因此必须定量地评估这些效果,才能更好的解决界面分解问题。

活性材料和固体电解质之界面示意图

2、界面处的机械降解行为

由于活性材料的膨胀和收缩以及固体电解质分解,复合电极易发生机械降解。液体电解质可以补偿由充电和放电反应引起的活性材料的体积变化,而固态电解质无法自适应体积变化,应力随充电和放电循环而累积,并且活性材料/固态电解质和活性材料/集流体界面会发生分层,导致复合电极内部产生裂纹:

(1)离子和/或电子传导路径的弯曲度增加;

(2)活性材料/SE界面处的接触面积减小;

(3)活性材料和固态电解质的分离,导致阻抗增加和容量衰减。

常用解决机械降解问题的主要方法是在反应期间使固态锂电池加压,压力可以在一定程度上抑制裂纹的形成,但会增加成本且可能造成短路现象;另一种有效策略是使用具有小体积变化率的活性材料(如Li4Ti5O12)。机械降解在很大程度上取决于固态电解质、活性材料、导电添加剂、粘合剂和空隙的分布,因此通过实验确定其三维结构并研究其相互关系非常重要。

3、锂枝晶形成

固态电解质具有不流动性,当界面层电子绝缘时,其分解层反应面积和体积较小,能够提高循环特性,同时,固态电解质可以物理抑制锂枝晶生长。

据研究表明,硫化物固态电解质比氧化物固态电解质更容易形成枝晶,锂金属枝晶可以在硫化物固态电解质内形成,导致短路,因此必须抑制枝晶生长和由此产生的短路现象,而且需要阐明电流非均匀分布的原因和电池短路机理,才能实现锂金属负极的长期使用。

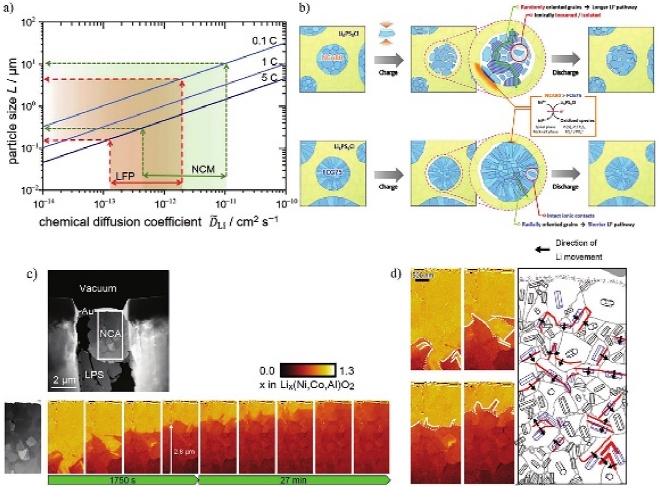

4、活性材料中Li+扩散缓慢现象

Li+在活性材料内部的缓慢扩散是固态锂电池存在另一个问题,当固态电解质的离子电导率等于或大于液体电解质的离子电导率时,活性材料内缓慢的Li+扩散会显著影响电池性能,如果活性材料中的Li+扩散不能随固态电解质的离子传导,会造成电化学反应不能有效进行。

在固态锂电池中,活性材料的粒度受到复合电极中离子传导路径的限制,如果活性材料粒度极小,使活性材料和固态电解质不能高度分散在复合电极内,导致活性材料利用率降低,而为确保复合电极内离子传导路径,活性材料/固态电解质颗粒尺寸比应该增加,这与Li+扩散所需的小粒度相冲突。有研究者提出粒子结构优化策略以解决实际Li+扩散问题,例如通过控制一次粒子取向,能够使Li+快速地向径向扩散等。

Li+扩散行为分析实例

三、硫化物固态电解质的发展现状

1、硫化物固态电解质的国内发展现状

近年来,我国政府多次通过政策鼓励发展固态锂电池。例如,国务院2020年10月下发的《新能源汽车产业发展规划(2021—2035年)》中写道“加快全固态动力电池技术研发及产业化”。同一时间中国汽车工程学会发布的《节能与新能源汽车技术路线图2.0》也提到 “固态电池研发力度加大,并布局全固态锂离子和锂硫电池等新体系电池研发。”并提出电池总体目标是高比能量电池在2025年达到350 Wh/kg,2030年达到400 Wh/kg,2035年达到500 Wh/kg。

蜂巢能源对硫化物和氧化物固态电解质均有涉及。目前开发的基于硫化物固态电解质和NCM/Li-In电极原型电池能够实现4mAh/cm2正极面容量,32℃下1 C放电比容量204.5mAh/g,1000圈循环容量保持率为89.5%。目前开发的基于三元高镍正极和合金负极的安时级全固态电池可实现350 Wh/kg的能量密度,电池可承受200℃的热冲击和针刺实验。

恩力动力研发基于硫化物电解质体系的全固态电池。根据最新公开数据,该公司的硫化物电解质全固态原型电池可实现-40-100℃稳定工作温度区间、5C以上充放电、室温1C下循环1000圈容量衰减20%。其硫化物全固态软包电池,基于NCM811正极和锂负极,多层百毫安时级别软包,100圈实现容量保持80%以上。

今年九月,中科固能硫化物全固态电解质生产基地项目签约仪式在常州市举行,将建成世界范围内首条百吨级规模化制备硫化物固态电解质的生产线。其中一期总投资10亿元,进行全固态硫化物电解质材料大批量生产,预计2025-2026年具备满产能力,同年将开启硫化物固态电解质膜、原材料、全固态电芯小试。二期总投资50亿元,规划2030年之前建成全固态电池产业园,配套的上下游产业链将形成千亿规模市场。

同月,瑞逍科技硫化物全固态电解质生产基地项目在衢州市龙游经开区签约。项目进行硫化物系全固态电解质材料规模化生产,预计2025年建成并达到百吨级全固态电解质生产能力,2028年实现年产6000吨全固态电解质的目标,届时将极大推动全固态电池的产业化发展,在全球范围内起到示范作用,配合产业链上下游,开启全固态电池的万亿规模市场。

中国固态企业主要选择基于固液混合电解质的半固态电池和硫化物基全固态电池两种研发路线。虽然添加液态电解质可能会在一定程度上降低热稳定性,但采用固液混合电解质大规模生产半固态电池的工艺更兼容目前液态锂离子电池的制造技术和设备。综合考虑材料和设备等这些因素,半固态电池在短期内更具可行性,而且已经处于量产前夜。

2、硫化物固态电解质的国际发展现状

丰田汽车早在2019年就宣布与松下合作,致力于将固态电池产业化。在2021年的东京奥运会上已有装载硫化物全固态电池的电动汽车被使用,而松下、日立等企业均对外宣称2025年完成硫化物全固态电池的量产。

日产汽车也在积极探索硫化物固态电池技术。据了解,该公司已与多家单位合作,成功完成了基于硫化物固态电解质的全固态电池1kWh/L级电极的充放电性能实测。在25℃下,该电池从15%充电到80%仅需15分钟,并且能够安全通过针刺测试。日产的目标是在2028年推出全固态电池电动车。

此外,美国Solid Power公司也备受关注。该公司已完成了硫化物固态电池自动化生产线的安装并启动试生产。据了解,该生产线每周将生产300个固态电池,年产量约15000个。Solid Power计划在2023年向宝马集团交付全尺寸汽车电池用于测试。其硫化物固态电池采用富硅阳极,能量密度达390Wh/kg,循环寿命超过1000次。

参考来源:

欧阳明高院士团队|硫化物全固态电池的挑战和机遇:材料、界面、电极、电芯与规模制造

Advanced Energy Materials:Advanced Characterization Techniques for Sulfide-Based Solid-State Lithium Batteries

张卓然等.硫化物全固态电池的研究及应用

固体硫化物电解质:全固态锂电池核心材料的研究进展与未来展望.能源和通信

伍登旭等.中国固态电池研究进展及重点企业现状

瑞逍科技、中国溧阳等