作者:李义函, 卢世刚, 王晶, 查汪珺, 戴正航, 郭奕彤, 杨泽茜

单位:上海大学

引用: 李义函, 卢世刚, 王晶, 等. 磷酸铁锂锂离子电池低温不可逆析锂及其对电池性能衰减的影响[J]. 储能科学与技术, 2024, 13(10): 3656-3665.

DOI:10.19799/j.cnki.2095-4239.2024.0285

本文亮点:1.建立了总析锂量和可逆析锂量、不可逆析锂量与充放电温度之间的关联关系;2.明确了“死锂”在负极表面/内部的分布特征;3.发现5℃低温充放电后电池的充放电性能和循环性能不同于其他温度。

摘 要 锂离子电池低温充放电过程中发生锂的析出-溶解反应,由于不可逆析锂导致生成“死锂”,对电池性能造成影响。本工作研究了磷酸铁锂锂离子电池在5~-12 ℃范围内0.1C充放电过程中锂的析锂-溶解行为,建立了总析锂量和可逆析锂量、不可逆析锂量与充放电温度之间的关联关系;拆解低温充放电后的电池,采用SEM、EDX和XPS分析了负极的形貌、元素分布和表面组成,明确了“死锂”在负极表面/内部的分布特征;研究了低温充放电后电池的充放电性能和循环性能,发现低温充放电后电池容量降低,5 ℃充放电后电池较原始样品0.5C循环容量衰减更快,而更低温度充放电后电池循环性能变好。研究得出,电池充放电温度越低,总析锂容量越高且不可逆析锂容量占比越大,而低温充放电后电池容量降低主要归因于不可逆析锂导致的活性锂损失,更低温度下充放电后电池循环性能更好归因于活性锂损失造成负极嵌脱锂最低电位的升高,而5 ℃时循环性能变差则归因于负极元素分布、孔隙结构和表面组成的改变。

关键词 磷酸铁锂锂离子电池;低温充放电;不可逆析锂;负极形貌与元素分布;性能衰减

锂离子电池已经成为动力及储能电池的主流方向,广泛应用于新能源汽车、大规模储能等各领域。在实际运行过程中,锂离子电池存在性能和安全失效问题,其中析锂问题备受关注。锂离子电池负极析锂将造成电池的性能衰减加速、安全风险增加,甚至诱发“容量跳水”和安全事故。

析锂是锂离子电池低温充电时面临的主要失效问题,已经开展了较多的研究。由于低温下锂离子在石墨颗粒内固相扩散和在电解液液相中的扩散速度低,充电时负极极化增加而发生析锂反应,析出的金属锂区分为直接参与电池放电反应的可逆锂和与电解液反应生成的不可逆锂(“死锂”)。研究结果表明,“死锂”直接造成活性锂损失,也可能造成活性物质损失、阻抗增加,低温下充放电循环时,初期阶段的容量快速衰减;随着循环次数增加,负极充电的最低电位升高、充放电SOC范围收窄,析锂被抑制,循环容量衰减变得相对稳定。研究发现,温度不同,析锂对于循环容量衰减机制不同,更低温度下析出金属锂产生更多的“死锂”,造成活性锂损失更多,循环容量衰减更多;在5 ℃下循环性能研究表明,循环20周时出现容量跳水,分析原因是微量析锂造成石墨负极表层生成沉积物,填充在电极表层的孔隙内,阻滞了锂离子在液相内向电极内部的扩散。

本工作采用商业化磷酸铁锂锂离子电池,研究低温(5~-12 ℃)充放电过程中锂的析出-溶解行为,探明低温充放电后电池负极的形貌、元素分布、表面SEI膜组成的变化和电池性能的衰减。研究内容以不同温度充放电后,不可逆析锂量的变化规律和“死锂”在石墨负极的分布特征为重点,展现了电池性能衰减机制的差异,具有重要的科学价值,对于电池及其热管理的设计具有指导意义。

1 实验部分

1.1 商用锂离子电池及电化学测试设备

所研究的商用锂离子电池是额定容量为6000 mAh的商业软包电池,正负极材料分别为LiFePO4和石墨,电池尺寸为130 mm×68 mm×7.2 mm,电池充电截止电压为3.65 V,放电截止电压为2.0 V,电池的一致性满足实验要求。电化学测量是采用新威公司MHW-200电池充放电检测设备,其最大输出电流为50 A。低温环境控制采用新威公司BTS-5V50A高低温试验箱。

1.2 电化学老化实验

选取同一批次的电池,先在25 ℃环境下定容,先以0.2 C充放电3周,再0.1 C充放电1周。通过以上标准容量测试后,将电池放在低温下进行充放电测试。先将电池分别放在5、0、-5、-8、-10和-12 ℃下静置6小时,使其内部温度充分达到均匀,然后以0.1 C恒流充电至3.65 V,恒压充电至电流小于1/20 C;充电后电池搁置0.5 h后,以0.1 C 恒流放电至2.2 V,记录电池的低温充放电曲线。

经过低温充放电的电池均放置在25 ℃恒温箱中进行长周期循环老化试验。充电采用恒流-恒压(CC-CV)方式,恒流充电(电流为0.5 C,3 A)至3.65 V后恒压充电至电流下降到C/20,搁置30分钟后采用恒电流(电流为0.5 C,3 A)放电至2.0 V。老化试验前,采用0.1 C恒电流(0.6 A)充电至3.65 V恒压充电至电流下降至C/20、静置30 min、0.1 C恒流放电至2.0 V,基于放电曲线分析电池低温充放电后活性锂损失和活性物质损失。

1.3 电池拆解和样品制备

为了能获得更多电池析锂后的信息,将低温析锂电池和常温充放电后未析锂的电池(作为参照)放在干燥间中拆解。在拆解之前,所有电池均以0.1 C放电至2 V,并以2 V恒压放电30分钟,确保电池均完全放电,以减少金属锂带来的安全隐患。拆解完成后,将剪切后的1 cm× 1 cm极片放在碳酸二甲酯(DMC)中清洗。洗涤后,将极片置于真空环境中数小时,让DMC完全蒸发。干燥后负极极片的表面和截面的形貌、元素分布采用扫描电子显微镜(SEM;日立HITACHI-SU8230)和能量色散光谱(EDS;日立HITACHI-SU8230)观察分析,从负极极片收集获得的石墨粉末表面组成采用X射线光电子能谱(XPS;ESCALAB 250xi)分析。

2 结果与讨论

2.1 低温充放电过程中锂的析出-溶解

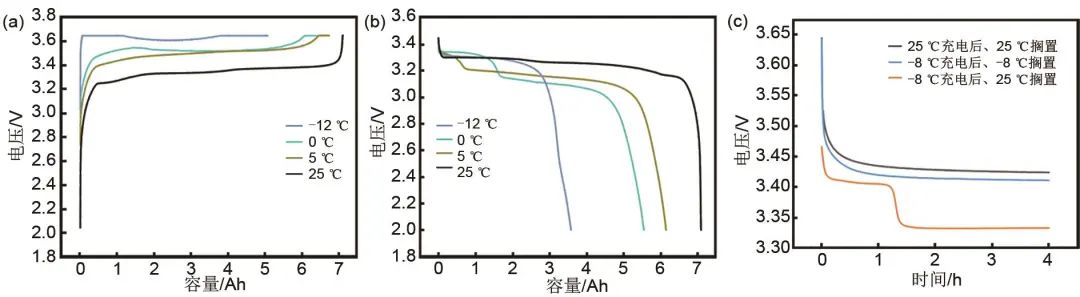

图1(a)是电池在不同温度下的0.1 C充电曲线。可以看出,充电容量随温度下降而大幅下降,在-12 ℃时,充电容量由25 ℃的7.1 Ah下降至5.05 Ah,恒压3.65 V充电段的充电容量随温度下降而增加。图1(a)中,低温充电电压明显高于常温25 ℃的充电电压,说明低温充电时电池极化增大。25 ℃下充电曲线呈现出3个充电电压平台,对应于电池负极生成嵌锂石墨的LiC24、LiC12、LiC6三个相变过程,反映出常温下电池充电反应过程接近平衡态。5 ℃下的充电电压明显升高,也能观察到嵌锂石墨三个相变过程对应的3个电压平台;而0 ℃的充电电压呈现出升高—下降—升高的现象,达到3.65 V后恒压充电;-12 ℃充电时,电池充电电压很快上升至设定的3.65 V恒压值,之后下降再上升至3.65 V恒压充电至充电结束。充电电压升高—下降—升高的变化反映出电池负极发生了析锂反应,由图1(a)可知,0 ℃及以下温度充电时,电池负极析锂,且温度愈低,负极析锂愈严重。

图1(b)是电池在不同温度下充电后所对应的放电曲线。充电析锂后,电池放电曲线呈现出两个放电平台,3.30 V左右的高电压平台归因于负极析锂直接参与的电池放电反应,而低电压平台归因于嵌锂石墨参与的电池放电反应。图1(b)中,5 ℃充电后的放电曲线初期呈现出高电压放电平台,说明5 ℃充电时电池负极发生了析锂反应;在更低温度下,高电压平台区的放电容量增加、低电压平台区的放电容量下降,说明更低温度下更多的金属锂参与了放电反应过程,充电时负极发生了更严重的析锂反应。-12 ℃时,3.30 V的高电压平台区放电容量占放电总容量的比值达到了90%,可以推测,-12 ℃电池充放电过程负极主要发生析锂-溶解的电化学反应。

充电后的搁置期间,锂可以嵌入石墨形成嵌锂石墨,还有可能和电解液反应生成“死锂”或其他副产物造成不可逆容量损失。为了观察充电后搁置期间析出金属锂的行为,本工作对比了低温充电后25 ℃下搁置4小时和直接在低温下搁置4小时电池开路电压变化。图1(c)是25 ℃和-8 ℃充电后电池搁置曲线的比较,25 ℃和-8 ℃充电后直接搁置的电池电压呈现相同变化规律,即断电后电压快速下降至稳定值;而-8 ℃充电后在25 ℃下搁置电池断电后电压快速下降、经过较高的电压平台后再下降至较低的稳定值。从图1(c)可以看出,-8 ℃充电后直接搁置电池的电压稳定值与-8 ℃充电后在25 ℃下搁置电池的高平台电压相近(3.40 V左右),归因于析锂嵌入石墨的过程;而-8 ℃充电后在25 ℃下搁置电池在高电压平台之后较低的稳定值(3.31 V左右),归因于25 ℃搁置期间析锂与石墨反应生成了嵌锂石墨。由此,充电后搁置期间析锂嵌入石墨过程受温度影响,低温下不发生析锂嵌入石墨反应或者反应程度低,析出金属锂更多地直接参与了电池放电反应[图1(b)]。-8 ℃充电后在25 ℃下搁置后电池电压稳定值(3.31 V左右)显著低于25 ℃充电后直接搁置电压稳定值(3.425 V左右),反映了前者石墨嵌锂程度低、后者嵌锂程度高,这与低温下电池充放电容量显著低于25 ℃下的充放电容量相符。

同时可以通过库仑效率来判断电池析出金属锂与和电解液反应生成“死锂”或其他副产物的情形,即不可逆析锂。由于电池放电过程受温度影响,为了更准确测量库仑效率,将低温下0.1 C放电至2.2 V后的电池进一步采用0.02 C的电流放电至2.0 V,由此获得的放电容量并计算得出电池充放电的库仑效率,根据计算结果(表1),5 ℃时电池库仑效率下降至98.94%,之后随着温度下降,电池库仑效率快速下降,-12 ℃时,电池库仑效率为87%,较25 ℃未析锂电池库仑效率下降了近13%。由此,更低温下充电时,发生更严重析锂时,析出的金属锂与电解液的副反应更严重,产生更严重的不可逆析锂。

表1 电池在不同温度充放电后的可逆析锂和不可逆析锂容量及其相对占比

图1(b)放电曲线的高电压平台区放电容量被称为“可逆析锂量”(Qre,Li)。基于电池库仑效率可以计算出“不可逆析锂量”(Qirre,Li),Qirre,Li=Qcha×(1-η)(Qcha为充电容量,η为库仑效率),由可逆析锂量与不可逆析锂量还可以计算得出总析锂量(QLi= Qre,Li+ Qirre,Li)。表1是不同温度下可逆析锂量、不可逆析锂量、可逆析锂量和不可逆析锂量在总析锂量中的占比的计算结果。总体上看,随着温度下降,可逆析锂量、不可逆析锂量、总析锂量均呈现增长态势,而在更低温度(-8 ℃及以下)下,增长态势有所减缓;可逆析锂量占比随温度下降呈现降低的态势,而不可逆析锂容量占比增加,温度从5 ℃下降至-5 ℃时,可逆析锂量占比从88.36%下降至87.22%,不可逆析锂容量占比从11.64%增加至12.78%;而当温度从-5 ℃下降至-12 ℃时,可逆析锂量占比下降至82.55%,不可逆析锂容量占比增加至17.45%;更低温度下,可逆析锂量占比降低和不可逆析锂容量占比增加的趋势更加明显。

2.2 折解电池分析

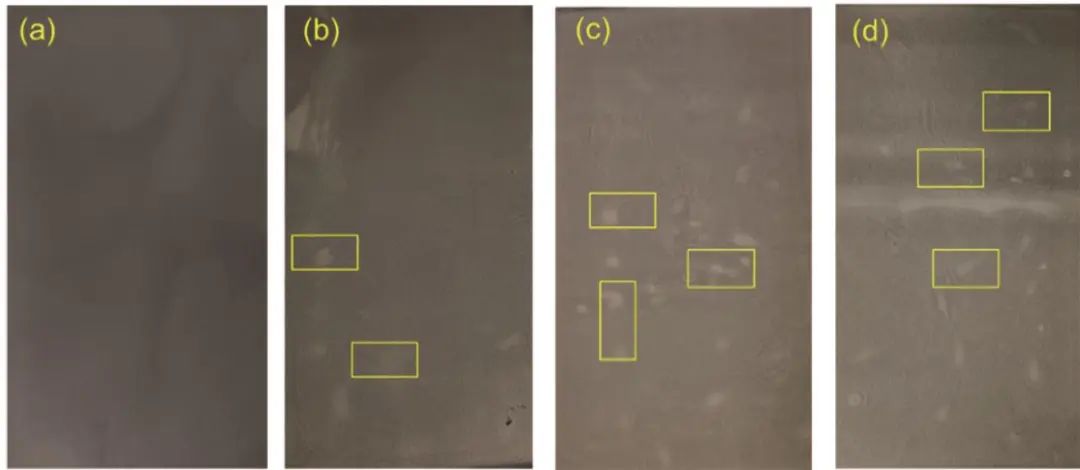

图2所示为不同温度0.1 C充放电后的电池,拆解所得的负极表面照片。可以看出25 ℃充放电后电池[图2(a)]石墨负极表面呈现出较均匀的黑色。而5 ℃充放电后[图2(b)]的电池负极表面呈灰黑色,且不均匀分布着灰白色物质,说明负极表面发生了副反应。当温度继续降低,-8 ℃和-12 ℃[图2(c)、(d)],极片均呈现浅褐色,且表面分布的不均匀灰白色物质明显增多,说明负极表面副反应较为严重。由前述的电化学研究可知,电池在低温充电时会发生析锂,因此可以推测极片表面的灰白色物质对应为电池负极析出的金属锂反应后的沉积物。

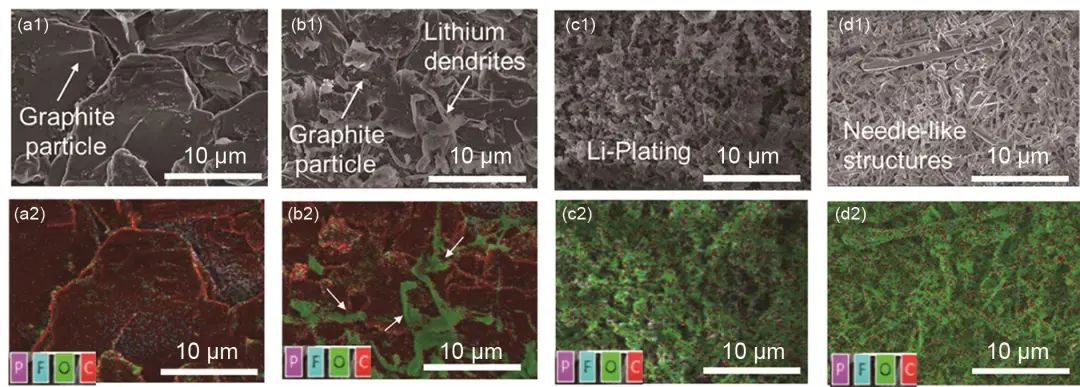

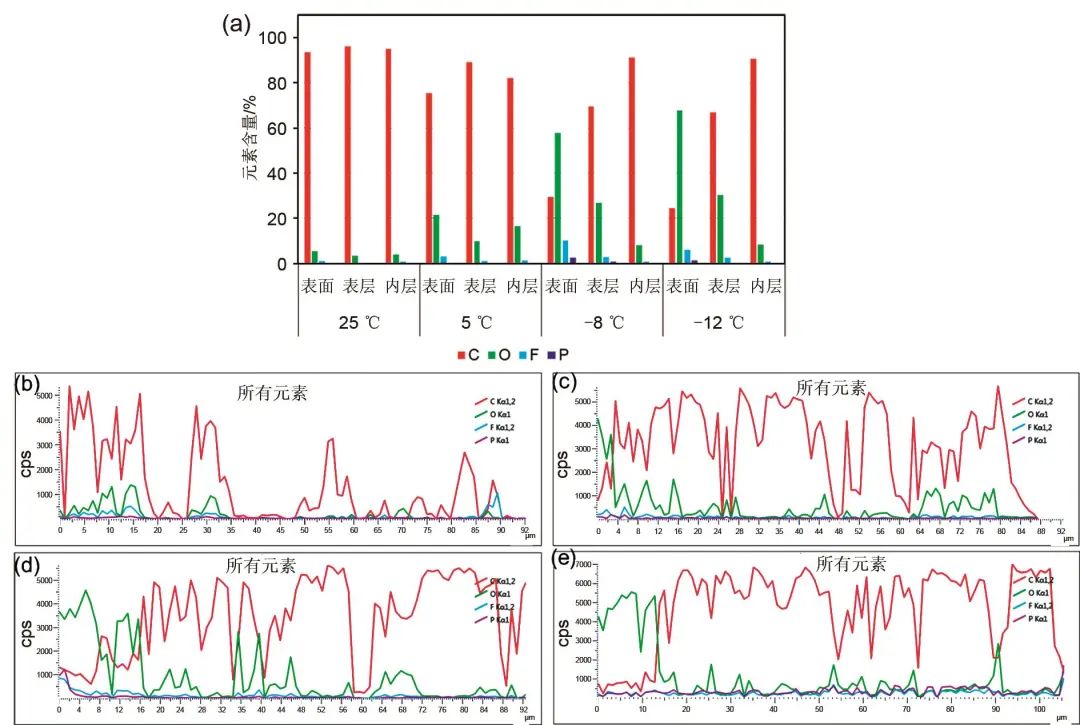

25 ℃和低温充放电后,拆解电池获得石墨负极片表面(图3)SEM照片与EDS面/线扫描结果。从图3可以看出,25 ℃下充放电后电池负极片表面仅观察到石墨颗粒;5 ℃充放电后负极表面除石墨颗粒外,还能观察到局部有枝晶状的物质,且主要分布在石墨颗粒之间的孔隙内,由EDS分析结果可以看出,该枝晶状物质含有大量的氧元素,可以推断是由不可逆析锂或金属锂(“死锂”)转化生成含氧物质(如碳酸锂、氢氧化锂);-8 ℃和-12 ℃负极表面未能观察到石墨碳颗粒,-8 ℃充放电后电池极片被含氧的“苔藓状沉积物”全覆盖,-12 ℃时极片表面全面覆盖着“枝晶状物质”的含氧物质。

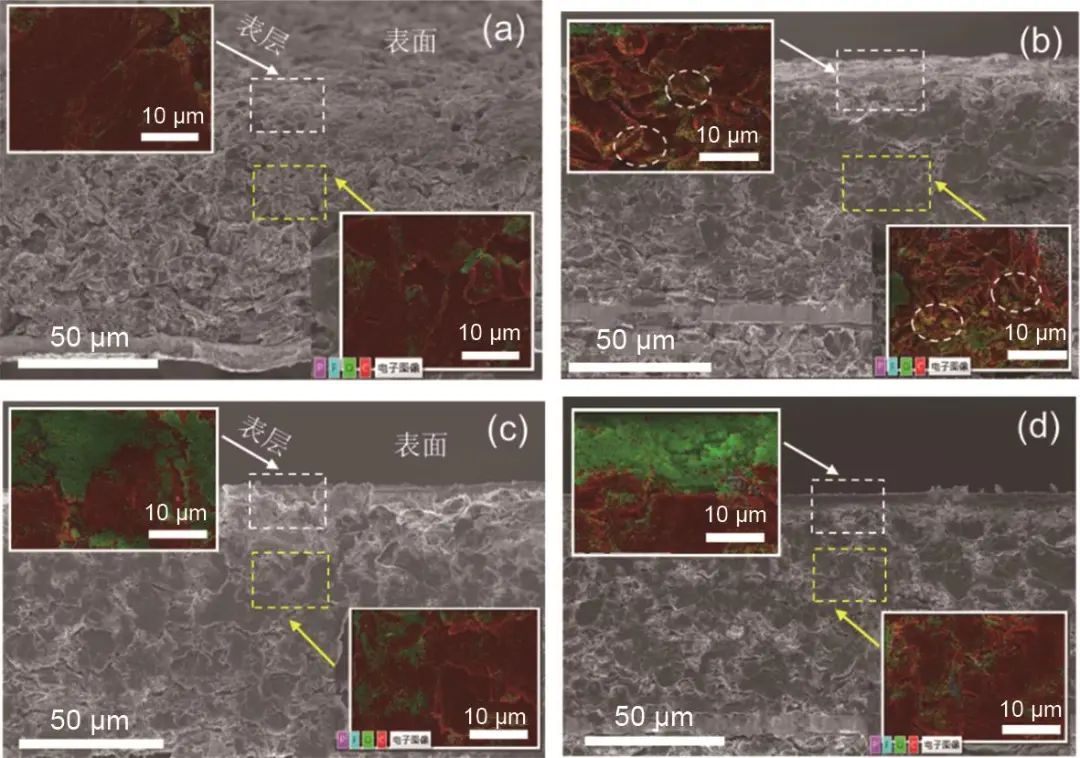

图4是负极截面SEM和EDS结果,图4~5给出了电极表面EDS面扫描和表层、内层截面的EDS面扫描以及沿电极厚度方向EDS线扫描的结果。25 ℃充放电后电池的负极表层、内层形貌和C、O、F、P等元素分布差异不大;从图4看出,-8 ℃、-12 ℃充电后有沉积层生长在负极表面,电极内部形貌没有观察到明显的差异;从图4~5看出,低温充电后负极不同区域内元素分布表现出差异性。相较于25 ℃时的情形,5 ℃、-8 ℃、-12 ℃时电极的表面扫描的氧元素高,-8 ℃、-12 ℃时氧元素含量甚至高于碳元素的含量,而内层氧元素的含量与25 ℃时的情形基本相当。沿厚度方向EDS线扫描结果与面扫描结果类似,5 ℃时电极表面氧元素含量较高,且沿厚度方向均存在一定的分布;-8 ℃、-12 ℃时负极表层氧元素含量显著高于碳元素。值得一提的是,由图4~5的EDS线扫描结果看出,25 ℃、5 ℃时负极涂层厚度差异不大(88~90 μm),而-8 ℃、-12 ℃充电电后极片涂层厚度明显增加。

拆解电池负极表面与截面的SEM形貌、EDS扫描氧与碳元素分布反映了由不可逆析锂造成负极形貌和组成的改变。依据分析结果,-8 ℃、-12 ℃时负极表面形貌、氧元素含量高,而电极内部形貌、元素分布变化不大;5 ℃时沿电极厚度方向分布着较多氧元素,而从EDS扫描结果(图3、图4)看出,氧元素主要分布在石墨颗粒边缘,即相邻石墨颗粒的空隙内。此外,由于不可逆析锂是由锂参与副反应产生的,可以推测低温充电时析锂反应的差异性,-8 ℃、-12 ℃时负极表面(层)形貌、元素分布的改变反映了锂的析出主要发生在电极表面(层);而5 ℃时锂的析出既发生在电极表面,也发生在电极内层。

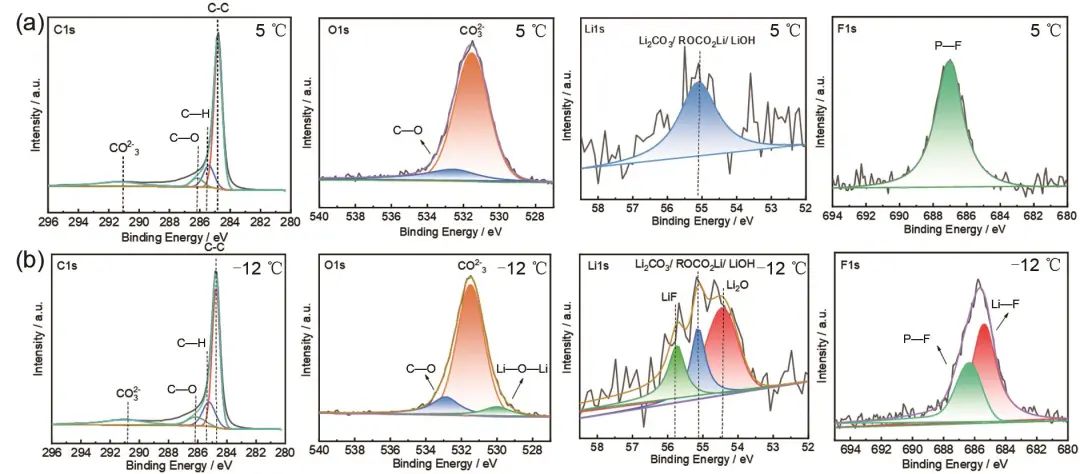

图6是5 ℃和-12 ℃低温充放电后拆解电池负极石墨材料表面C1s、O1s、Li1s、F1s的XPS分析及分峰拟合结果。图中,在C1s谱图中,284.8 eV峰归因于C—C键,285.5 eV峰归因于C—H键,286.2 eV峰归因于C—O峰,而290.9 eV归因于CO32-;在O1s谱图中,531.5eV峰归因于CO32-,533 eV峰归因于C—O键,-12 ℃充放电后的电池在530 eV处出现Li—O—Li 的新峰;在Li1s谱图中,55.1 eV处峰归因Li2CO3、LiOH和ROCO2Li等锂沉积物,55.7 eV处峰归因于LiF,54.3 eV处峰归因于Li2O。在F1s谱图中,686.4 eV峰归因于P—F峰,而685.3 eV峰归因于Li—F峰。综合上述分析结果,低温充电后,石墨表面SEI膜含有ROCO2Li、(—CH2CH2O—)n (PEO)、ROLi等有机成分和Li2CO3、LiOH、LiF等无机成分。比较5 ℃、-12 ℃充放电后负极表面元素的相对含量(表2),-12 ℃时C元素含量相对较低、Li、O、F元素含量相对较高,表明SEI膜中以LiF为代表的无机成分更多。由此,5 ℃、-12 ℃充放电后电池负极表面SEI膜组分基本一致,由于-12 ℃时负极表面析锂更严重,SEI膜中含有的无机锂盐成分更多。

表2 电池在不同温度下充放电后对应石墨负极的XPS测试结果

2.3 低温充放电后的电池性能

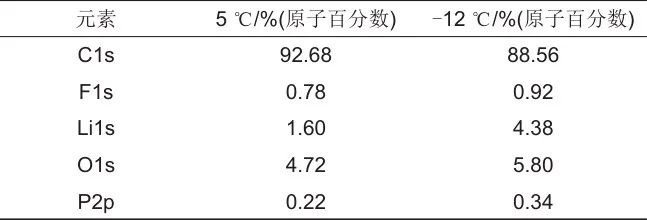

将在低温充放电后的电池进行25 ℃常温下0.1 C充放电,可以分析低温充放电后电池容量变化、充放过程和活性锂损失、活性物质损失。图7(a)是不同的低温充放电后,电池在常温25 ℃下0.1 C放电曲线的微分容量曲线。可以看出,更低温度下充放电后,电池常温0.1 C的放电容量更低;而图7(a)中观察到4个峰,对应于嵌锂石墨脱锂过程中的4个相变过程,反映出低温充放电后石墨材料结构和性能没有改变。图7(a)中,为便于识别活性锂损失(LLI)和活性物质损失(LAM),对齐微分容量曲线低电位峰(峰I),这样,图7(a)中的Q1、Q2分别反映了LLI、LAM的变化,不同低温充放电后LLI、LAM的相对值计算结果如图7(b)所示。图7(b)中,随着温度降低,LLI和LAM相对值呈现增加态势,5 ℃时LLI和LAM相对值基本相当,更低温度下,LLI远高于LAM,反映出在低温充放电后,电池发生了活性锂损失和活性物质损失,且活性锂损失占主导。

在活性锂损失占主导的情形下,由图7(a)还可以大致推测出不同低温充放电后电池负极嵌脱锂电位范围的变化。图7(a)中,微分曲线的Q3反映了LiC24与石墨C相变的转化过程,由于Q4基本一致,可以推测,不同充放电后电池负极嵌脱锂最高电位基本一致;而Q1反映了LiC6与LiC12相变的转化过程,更低温度下Q1较低,说明LiC6脱锂贡献容量较少,负极嵌脱锂最低电位较高,由此,低温下充放电后,负极最低嵌脱锂电位偏高,嵌脱锂电位范围收窄,预期可以降低析锂风险,提高电池循环性。由图7(a)的Q1值的变化,5 ℃充放电后电池负极嵌脱锂电位范围变化不大,从5 ℃下降至-8 ℃时变化较大,-8 ℃到-12 ℃时变化较小。

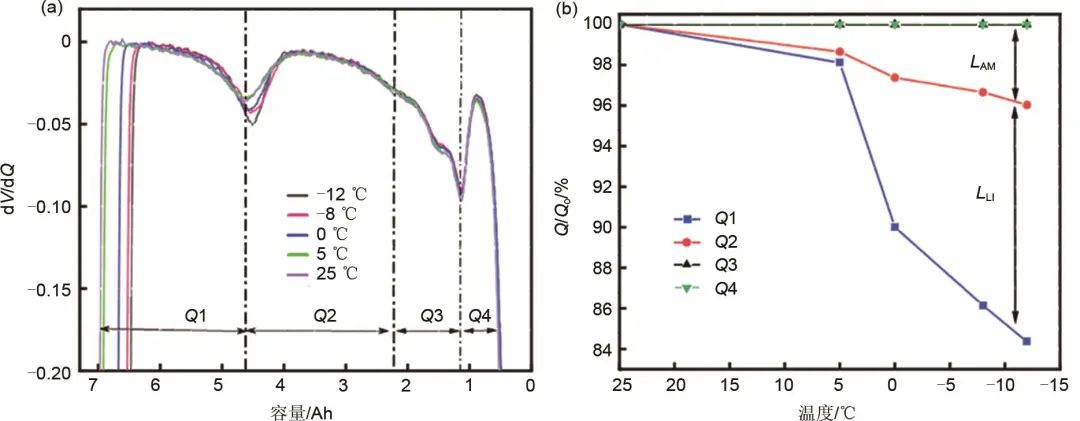

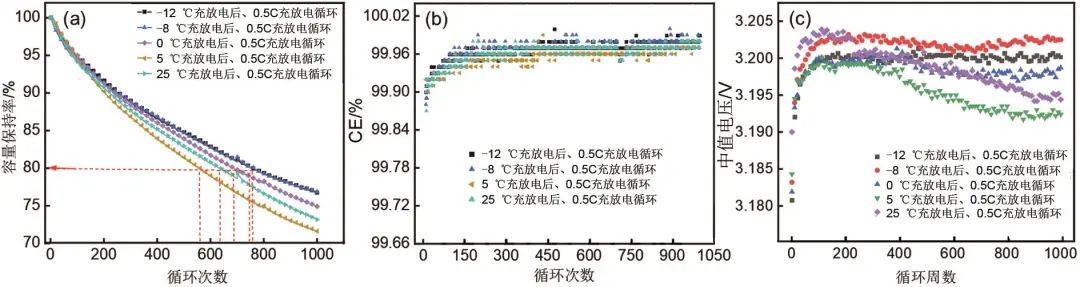

图8(a)是25 ℃电池0.5 C的充放电循环过程的容量保持率和5 ℃、0 ℃、-8 ℃、-12 ℃低温充放电后电池在25 ℃下0.5 C循环过程的容量保持率。可以看出,低温充放电后,5 ℃充放电后的电池容量保持率较未经低温充放电的电池容量保持率低,而0 ℃、-8 ℃、-12 ℃低温充放电后电池容量保持率较高,且充放电温度愈低,充放电后电池的容量保持率愈高。按照容量衰减至其初始容量80%的循环周次计算,5 ℃、25 ℃、0 ℃、-8 ℃、-12 ℃充放电后,电池循环次数分别是557周、631周和686周、740周、753周。

图8(b)是循环过程中库仑效率的变化。从图中可以看出,库仑效率从循环初期(<150周内)的增加到中后期(>150周)基本稳定,反映出循环初期以负极SEI膜生长到逐步稳定的过程。5 ℃充放电后电池库仑效率在整个循环过程中最低,说明其SEI膜稳定性较差;而-8 ℃、-12 ℃充放电后电池库仑效率较高,说明其SEI膜稳定性较好。比较循环过程中放电曲线中值电压的变化[图8(c)],在循环初期观察到类似的升高后达到稳定的变化规律,但在循环300周左右后,5 ℃充放电后电池和直接在25 ℃下循环电池的中值电压呈现下降的趋势;整个循环过程中,5 ℃时的中值电压最低、-8 ℃和-12 ℃的较高。由于中值电压变化反映了电池极化变化,可以认为,循环过程中,5 ℃充电后和未经低温充放电的电池经历了极化减少—稳定—增加的变化过程,而在其他温度下充放电后的电池在循环初期极化减少至稳定至基本不变。由此,5 ℃充放电后电池循环过程中SEI膜稳定性较差、极化增加较大,循环过程中容量衰减更快。

结合低温充放电过程中锂析出-溶解行为和拆解电池负极形貌、元素分布的分析结果,可以对不可析锂对于电池性能的影响机制进行探讨。不同低温下,充放电过程中锂的析出-溶解产生不可析锂,由于不可逆析锂量及其形成的副产物在负极内分布不同,对于充放电后的电池性能影响及其影响机制也不同。更低温度下不可析锂量较大,产生更严重的活性锂损失,电池容量降低更多;另一方面,不可逆析锂形成产物主要分布在负极表面(层),电极内部结构、组成变化不大,而活性锂损失诱发负极最低嵌脱锂电位升高、嵌脱锂范围收窄,电池具有较好的循环稳定性。5 ℃充放电后电池的不可逆析锂较少,容量降低有限,但是不可逆析锂形成的副产物分布在电极表面、内部石墨颗粒表面和颗粒间的孔隙内,循环过程中SEI膜和电池极化的稳定性较差,电池表现出较差的循环性能。

3 结 论

本工作研究了低温下磷酸铁锂电池充放电过程中的析锂及其溶解行为,分析了低温充放电后拆解电池负极的形貌变化和元素分布、表面组成,探究了低温充放电后电池的充放电性能与循环性能和不可逆析锂的影响机制,主要结论如下。

(1)低温下,充电时磷酸铁锂电池负极发生析锂反应,搁置期间析出金属锂未回嵌入石墨,放电时发生电化学溶解反应。基于低温下电池析锂-溶解行为,计算得出可逆析锂容量、不可逆析锂容量和总析锂容量,结果表明,总析锂容量较大时的不可逆析锂容量占比较高,而更低温度区间内的总析锂容量更高、不可逆析锂容量占比增长较快。

(2)拆解低温充放电后的电池,发现5 ℃时的负极形貌变化不明显,而在表面和表层、内层分布着含氧物质,且主要分布在石墨颗粒间的孔隙内;而-8 ℃、-12 ℃时负极表面覆盖了含氧化合物,电极内层的形貌和元素分布基本没有发生改变。分析认为,5 ℃充电时在负极所有区域发生了轻微的析锂反应,而-12 ℃充电时析锂反应主要发生在负极表面。

(3)低温充放电后电池的充放电容量降低,且随着充放电温度的下降,容量下降愈显著;5 ℃充放电后电池较原始电池0.5 C循环容量衰减更快,而更低温度充放电后电池较原始电池0.5 C循环性能更好。低温充放电后电池容量降低主要缘于活性锂损失,更低温度充放电后电池活性锂损失较严重,电池负极石墨最低嵌脱锂电位升高、嵌脱锂范围收窄,循环性能较好。5 ℃充放电后电池的循环容量衰减更快,缘于不可析锂改变了负极的元素分布、孔隙结构和表面组成,循环过程中SEI膜稳定性较差、极化增加较大。

第一作者:李义函(1999-),女,硕士,研究方向为锂离子电池,E-mail:liyihansolar@163.com;

通讯作者:卢世刚,教授,研究方向为动力与储能电池,E-mail:slu@shu.edu.cn。