本文亮点:1.目前对于液冷储能电池包在极限环境下的热适应性研究较少,而这方面恰恰是储能电站面临的重要困难之一,本文所研究的极限环境热适应性应具有较高价值;2.目前对于已经投产实用的液冷锂离子电池包所做的全周期热测试研究较少,本文较完整地提供了该实验数据,可以供相关行业内研究人员参考。

(本文来源:微信公众号 储能科学与技术 ID:esst2012)

摘 要 对液冷储能电池包进行室温环境下热仿真分析,与相同工况下电池包热测试结果进行对比分析,并结合实际工艺水平对热仿真参数进行调整以对标测试结果,保证测点的仿真值与实验值误差在1 ℃之内。利用相同热仿真参数对高温及低温的极限环境工况对电池包进行热仿真计算,其中高温工况电芯发热状态为放电末态,低温工况为电芯静置状态。计算结果表明高温工况下电芯平均温度为39.2 ℃,最高温度为41.2 ℃,低温工况下电芯平均温度为7.8 ℃,最低温度为3.7 ℃,表明该型液冷电池包产品在极限环境下均可以让电芯处在正常工作温度区间。运用本文所述热仿真方法可以较为全面地分析电池包在极限环境下电池包的热状态,在实验成本较高或条件无法满足的情况下评估储能系统热性能。

随着国家对能源问题及环境问题的愈发重视,可再生能源和清洁能源得到了更好的发展,在国家能源结构占比中越来越大。在此背景下,新型储能电站得到大力推广,其中以锂离子电池储能占主要地位,目前占比达90%以上。相较于其他形式储能,锂电池储能具有成本低、效率高、环境适应性强、安装存储方便等优势,但其安全性和使用寿命一直是业内研究的重难点。由于锂电池结构和材料的特殊性,其对运行温度有着较高的要求,温度较高时会加快电芯内部副反应的产生,以至于诱发热失控、热蔓延等事故,低温时电芯内阻增加,锂离子更易析出,会降低电池包使用寿命。

当前在储能领域,对于电池的热管理系统,更多的是关注在室温状态下包内电芯所处温度状态,刘周斌等利用数值模拟评估了室温下储能电池包不同冷却方式和结构对散热性能的影响,并对冷却流道进行了优化设计,降低了电池包温升和温差。但实际上储能电站在不同气候区域都有应用,例如新疆等地夏季气温可达50 ℃以上,而北方地区冬季最低温度一般都在-20 ℃以下,这就要求储能电站热管理系统在宽温场景下仍可保证其容量稳定性和安全性,在这样的环境工况下,电池包内电芯是否仍可处在正常工作温度下值得深入研究。李岳峰等研究了不同海拔高度下风冷电池包的热特性,结果表明,海拔高度的提升会导致电芯温升和温差不同程度地增加;刘磊等通过搭建低气压测试平台,研究了风冷电池包在不同海拔高度下的热特性,结果表明电池包的散热性能和热稳定性随着海拔高度升高而降低。而对于目前广泛应用的液冷电池包在极端工况下的热适应性还少有研究。

针对上述情况,本文选取本公司某液冷电池包为研究对象,测试其在室温环境下的温升情况,然后在相同工况下对该型电池包做数值模拟热仿真分析,调整其中的不可控参数以对标实验结果,使用相同的热仿真参数及设置对电池包进行高温及低温工况下的热仿真分析,最后依据分析结果评估电池包在宽温场景下的适应性,并对热管理系统提出了若干优化建议。

1 研究对象及工况

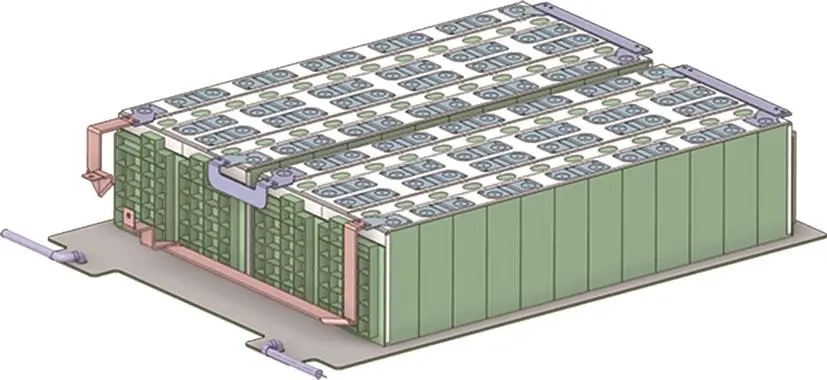

本文研究对象为公司自研储能电站3.72 MWh液冷储能系统中单个电池包主体,含4×12=48个单体电芯,单个电芯容量280 Ah,冷却方式为底部液冷,冷却液进出口分布在同侧,液冷板上表面涂覆绝缘漆,然后与电芯之间以导热结构胶黏接。电芯按正负极交错排列,每个汇流排分别与电芯的正、负极焊接。根据热管理系统设定,液冷板入口流量为5 L/min,入口温度20 ℃,介质为50%乙二醇水溶液。

图1 储能电池包模型

对于计算模型,与数值模拟热仿真相关性较小的部件以及线束等进行了省略,对端板、PC板等结构件的圆角、窄缝作简化处理。发热该电池包充放电速率为0.5C,整个充放电过程中单个电芯发热功率会随着容量变化,由于实验测得的温度最高点通常在放电过程的最后半小时,本研究以放电过程最后半小时的平均发热功率为准,此状态下单个电芯发热功率约12 W,汇流排电流为140 A,表1列出了本研究的主要工况参数。

表1 工况参数

2 数值模拟及实验

2.1 室温工况热仿真计算

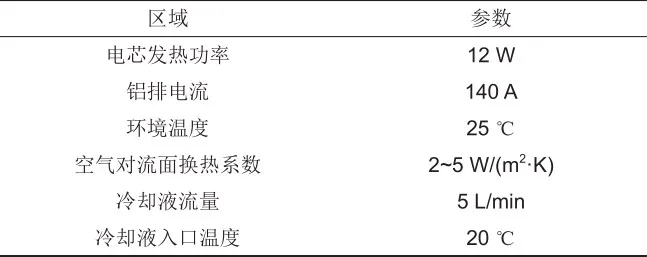

在上述工况下将计算模型导入数值模拟软件进行热仿真计算,发热源为电芯、汇流排和铜牌,其中电芯发热功率按12 W计算,汇流排和铜排根据所提供电流大小进行电热仿真得出,单个汇流排发热在0.4 W左右,单个铜排发热功率在0.8~2.2 W,其余均为导热部件,主要热相关参数见表2。

表2 主要导热部件热相关参数

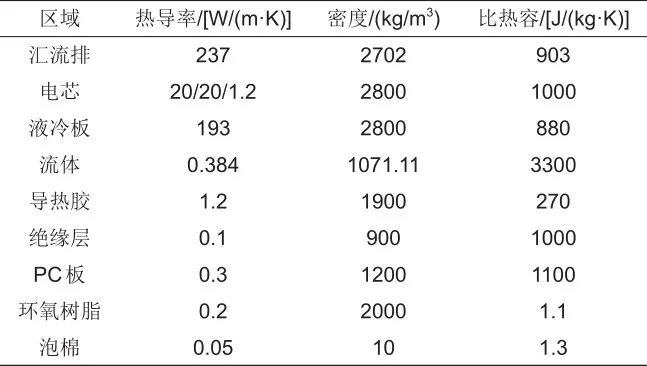

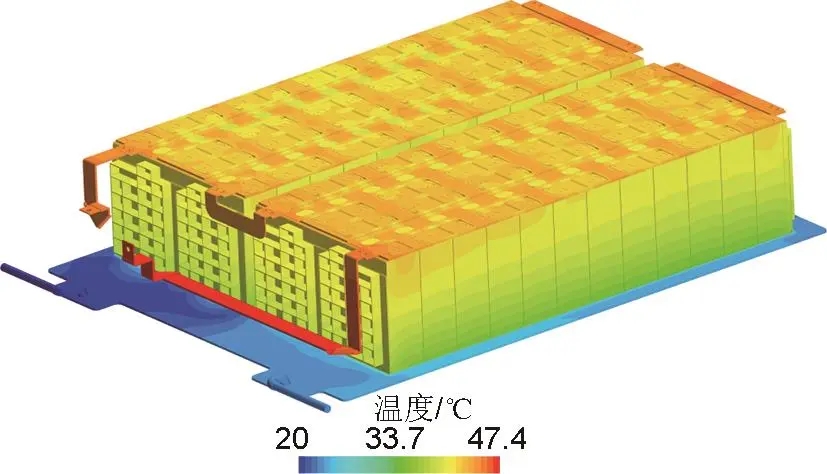

按所述工况及材料参数对电池包做热仿真分析得到温度分布云图如图2所示,环境温度为常温25 ℃。由图可以看出,电池包后端两个铜排温度相对较高,这是由于这两个铜排长度较长且厚度较前端铜排厚度小0.5 mm,导致电阻与其他过流部件相比较高,发热较明显。由于电池BMS热管理系统的PTC温感测点都位于汇流排上表面,故提取汇流排的表面温度数据作为主要研究对象,结果显示汇流排表面最高温度为35.6 ℃,最低温度为31.5 ℃。

图2 常温下电池包温度分布

2.2 室温工况温升实验

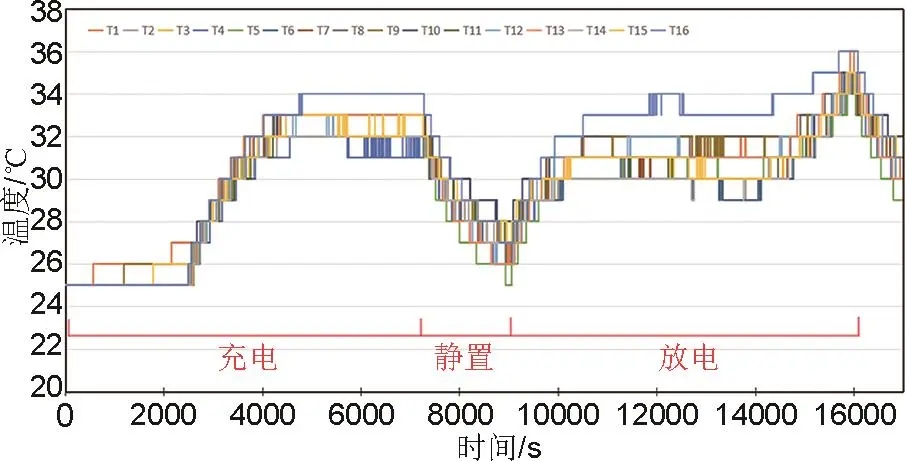

对电池包做温升实验,实验室开启空调保持25 ℃恒温,温度由电池包集成的BMS系统自动采集,汇流排表面间隔布置有16个温感测点,每隔2~3个汇流排布置有一个测点,如图3所示。液冷板进出水口分别与水冷机出水口、回水口连接,水冷机出水温度保持20 ℃恒温。按照实际应用场景要求,以0.5C充放电倍率进行一个充放电循环,其中充电结束后静置半小时再进行放电,热测试结果如图4所示。

图3 热测试电池包样品

图4 热测试温度变化曲线

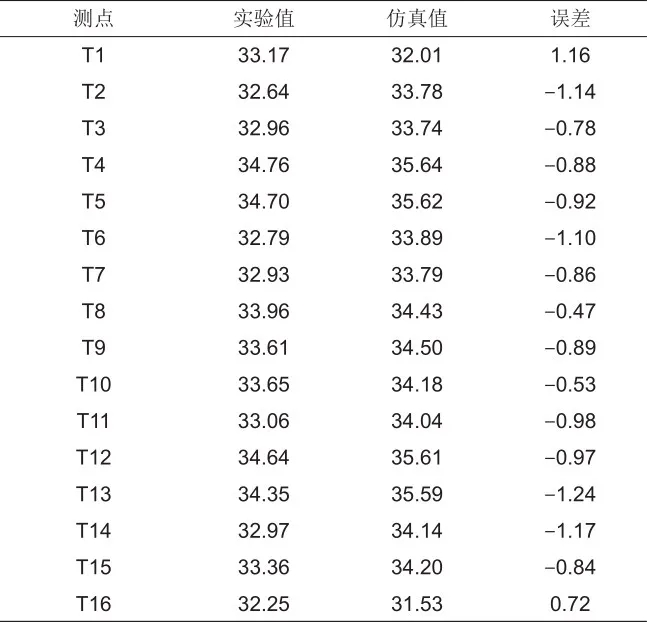

提取各个测点放电进程的最后半小时的平均温度与3D稳态仿真结果进行对比验证,见表3,除了T1与T16外,仿真值比实验值高出1 ℃左右,其中最大误差在T13测点,仿真值比实验值低了1.24 ℃。T1与T16为总正与总负的铜排连接处,由于螺栓预紧力和绝缘胶套方面的关系,发热量计算相比于实际值略小,导致仿真得出的温度数据略低于实验值。总体来看,可认为按此方法和参数得出的热仿真数据较为可靠。

表3 热测试结果与仿真数据对比

2.3 极限工况热仿真分析

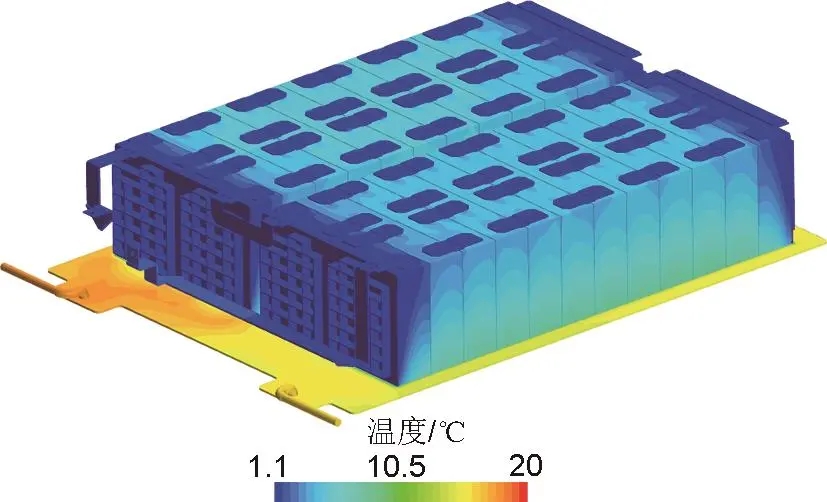

依据实测数据,如新疆、广州等地夏季集装箱内最高环境温度可达40 ℃左右,而北方地区冬季箱内最低环境温度会降至-20 ℃。本研究取最高温度45 ℃,最低温度-20 ℃为极限工况的环境温度对电池包进行热仿真分析,其中高温工况下电芯发热量与前述室温下所取相同,为放电进程最后半小时的发热状态,低温工况下电芯保持静置状态,发热功率为0,仿真结果分别如图5、图6所示。

图5 环境温度45 ℃下电池包温度分布

图6 环境温度-20 ℃下电池包温度分布

本研究主要评估电池包的热管理能力,故在此极限工况下主要提取电芯自身温度为主要考察点,以研究极限工况下电芯的安全性和寿命受到温度方面影响的程度。据已有研究表明,磷酸铁锂电池正常工作温度在0~45 ℃,在此温度范围内电池寿命及安全性受温度影响较小。表3分别为极限高温、低温工况下电芯的最高温度、最低温度和平均温度,可以看出,在45 ℃和-20 ℃的极限环境温度下,电池包内电芯的温度仍可保持在正常工作温度范围内。

表3 极限工况下电芯温度(℃)

另外,从长期运行的角度来看,在某些地区极限工况的持续时间较长,冬季低温气温甚至比-20 ℃更低的情况下,如果按现有底部液冷产品的热管理能力来评估,还是无法很好地保证电池长期运行带来的容量衰减率和安全性,因此后续还需要在热管理策略及结构设计中进一步优化,比如调整冷却液进口温度、改变液冷板设计、选用导热性更好的导热材料等,可以在目前的基础上进一步提高电池包的热适应性。

3 结 论

为评估电池包在极限环境工况下的热适应性,本研究在对标了室温下热测试与热仿真结果的基础上,分别对电池包进行环境温度45 ℃和-20 ℃下的热仿真分析模拟,研究结果表明:

(1)环境温度45 ℃工况下,电池包内电芯最高温度达到41.2 ℃,平均温度为39.2 ℃,尚在磷酸铁锂电池正常运行温度范围内,但对安全性及寿命有一定影响;

(2)环境温度-20 ℃工况下,电芯最低温为3.7 ℃,平均温度为7.8 ℃,处于电池最佳运行温度范围;

(3)考虑到储能电池包更长期安全地运行,还需要从结构、热管理、材料等方面进一步优化设计以适用更严苛的市场需求。

第一作者:孙琦(1989—),男,硕士,工程师,从事储能系统热管理研究,E-mail:sunqi123@ceec.net.cn。

通讯作者:彭豪,工程师,从事电化学储能系统产品开发,E-mail:penghao@ceec.net.cn。