【工作介绍】

超高镍层状氧化物正极(LiNixCoyMn1-x-yO2,NCM,x≥0.9)有助于实现高能量密度和高安全性的硫化物全固态电池。然而,由于与硫化物电解质之间界面副反应、空间电荷层(SCL)和元素扩散,难以实现稳定的循环。在此,中国科学院物理研究所、长三角物理研究中心、中科固能、天目湖先进储能技术研究院吴凡团队与合作者提出了一种直接的固相涂层策略来合成Ni90-S正极,大大提高了复合正极的电荷传输能力,并抑制了硫化物全固态电池中的界面副反应。由此产生的SC-Ni90-0.2%S/Li6PS5Cl/Li4Ti5O12 全固态电池表现出优异的电化学性能,包括,在1C下500次循环后具有87%的容量保持率,11.44 mAh cm-2的高面容量,以及优异倍率性能 (20C)。这些振奋人心的结果为ASSB的正极材料设计提供了一种有效的策略。本研究采用的策略为高镍三元正极材料的设计提供了新的思路,可供未来高能量密度硫化物全固态电池参考。

该成果以“High-Capacity, Long-Life sulfide all-solid-state batteries with single-crystal Ni-rich layered oxide cathodes”为题发表在Advanced Functional Materials上,通讯作者为中国科学院物理研究所博士生导师吴凡,第一作者为中国科学技术大学硕士研究生刘欢。

【背景介绍】

锂离子电池(LIBs)是目前消费电子、电动汽车和大规模储能领域的主导储能技术/设备。然而,商用锂离子电池中使用的易燃有机液体电解质在短路或过度充电时会导致热失控、火灾和爆炸,构成重大的财产损失和人员伤亡等安全风险。全固态电池(ASSB)利用固态电解质(SE)和具有超高的理论容量(3862 mAh g-1)和极低的电化学电势的金属锂负极,有望满足对具有高安全性和高能量密度的储能系统日益增长的需求。在所有的固态电解质内,硫化物固态电解质表现出接近液体电解质(LE)的高室温离子电导率(10-3-10-2 S cm-1)和柔韧性,使其在未来极具应用前景。同时,在追求高能量密度全固态电池的过程中,超高镍层状氧化物正极(LiNixCoyMn1-x-yO2,NCM,x≥0.9)因其高容量、高平台电压和成本效益而备受关注。尽管如此,硫化物固态电解质在与氧化物正极直接接触时的高反应性会引发化学/电化学副反应,从而阻碍超高镍层状氧化物正极材料的容量的发挥。

因此,在高镍三元正极和硫化物固体电解质之间建立稳定的化学/电化学界面是至关重要的。科研人员在这一方向作出了重大努力。例如,结果表明通过原子层沉积(ALD)在NCM正极上涂覆表面涂层可以提高倍率性能,抑制正极与硫化物固体电解质界面上的严重副反应,并提高硫化物全固态电池的循环寿命。尽管ALD涂层增强了机械稳定性并延长了循环寿命,但其高成本对工业规模生产构成了挑战。因此,选择一种经济适用且有效的涂层方法至关重要。此外,用单晶材料取代多晶材料以消除颗粒晶界已显示出提高全固态电池电化学性能的潜力。传统的多晶NCM颗粒由具有随机取向的亚微米一次晶粒组成,导致Li+扩散路径富集,颗粒内部的Li浓度不均匀,导致应力/应变集中和沿晶界的最终内部裂纹。在硫化物全固态电池的长期氧化还原过程中,体积变化引起的表面副反应、开裂和接触损失会导致材料的结构坍塌和电化学性能的显著退化,随着Ni含量的增加,这些情况变得更加严重。与多晶相比,具有更完整结构、更小表面积和无颗粒间晶界的单晶NCM正极备受关注。

在这项工作中,我们在单晶超高镍层状氧化物正极(SC-Ni90)上使用了硫化物表面涂层来增强SC-Ni90和硫化物电解质界面的稳定性。采用低温固相硫涂层策略生成该硫化物表面涂层,有效抑制硫化物固体电解质与氧化物正极之间的不良反应,抑制硫化物电解质的进一步分解,有效缓解空间电荷层效应。同时,涂层提供了一种改进的离子传输途径,加速了锂离子的扩散,并减缓了循环过程中阻抗的增长。电化学性能表明,SC-Ni90-0.2%S/Li6PS5Cl/Li4Ti5O12 硫化物全固态电池表现出优异的电化学性能,包括在1C下500次循环后具有87%容量保持率、11.44 mAh cm-2的高面容量和优异的倍率性能(20C)。本研究采用的策略为高镍三元正极材料的设计提供了新的思路,可供未来高能量密度硫化物全固态电池参考。

【核心内容】

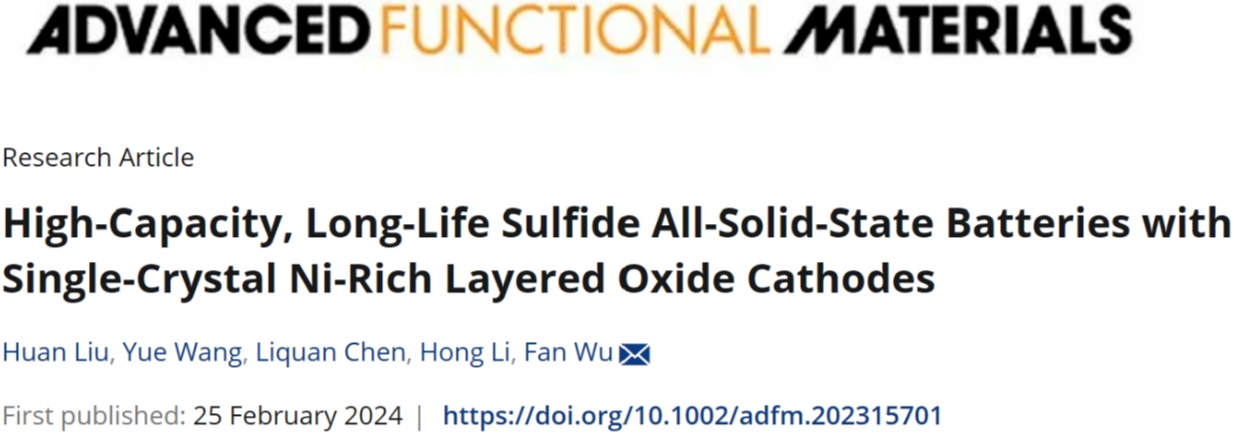

图1.(a)SC-Ni90原始样品和SC-Ni90-S样品的XRD图谱。(b-d)(a)中的三个区域的放大图像。

图1a显示了SC-Ni90和SC-Ni90-S样品的X射线衍射(XRD)图。三个样品的主衍射峰在XRD图谱中很明显,明确归属于六方层状α-NaFeO2结构和R-3m空间群(JCPDS No.70–4314),表明涂层工艺对SC-Ni90-S粉末的体相晶体结构没有造成破坏。图1b和1c中(006)/(012)和(108)/(110)峰的明显分裂证实了SC-Ni90-S有序排列的层状结构。此外,基于XRD图谱计算的三种材料的所有c/a值均高于4.9(表S1),再次证实了有序的层状结构。然而,如图1d所示,随着硫化物涂层量的增加,特征峰(003)向较低的角度移动,这可能是由于烧结过程中少量硫扩散到表面晶格。这导致晶格轻微膨胀,因为S2-(1.70 Å)的离子半径比O2-(1.26 Å)大。

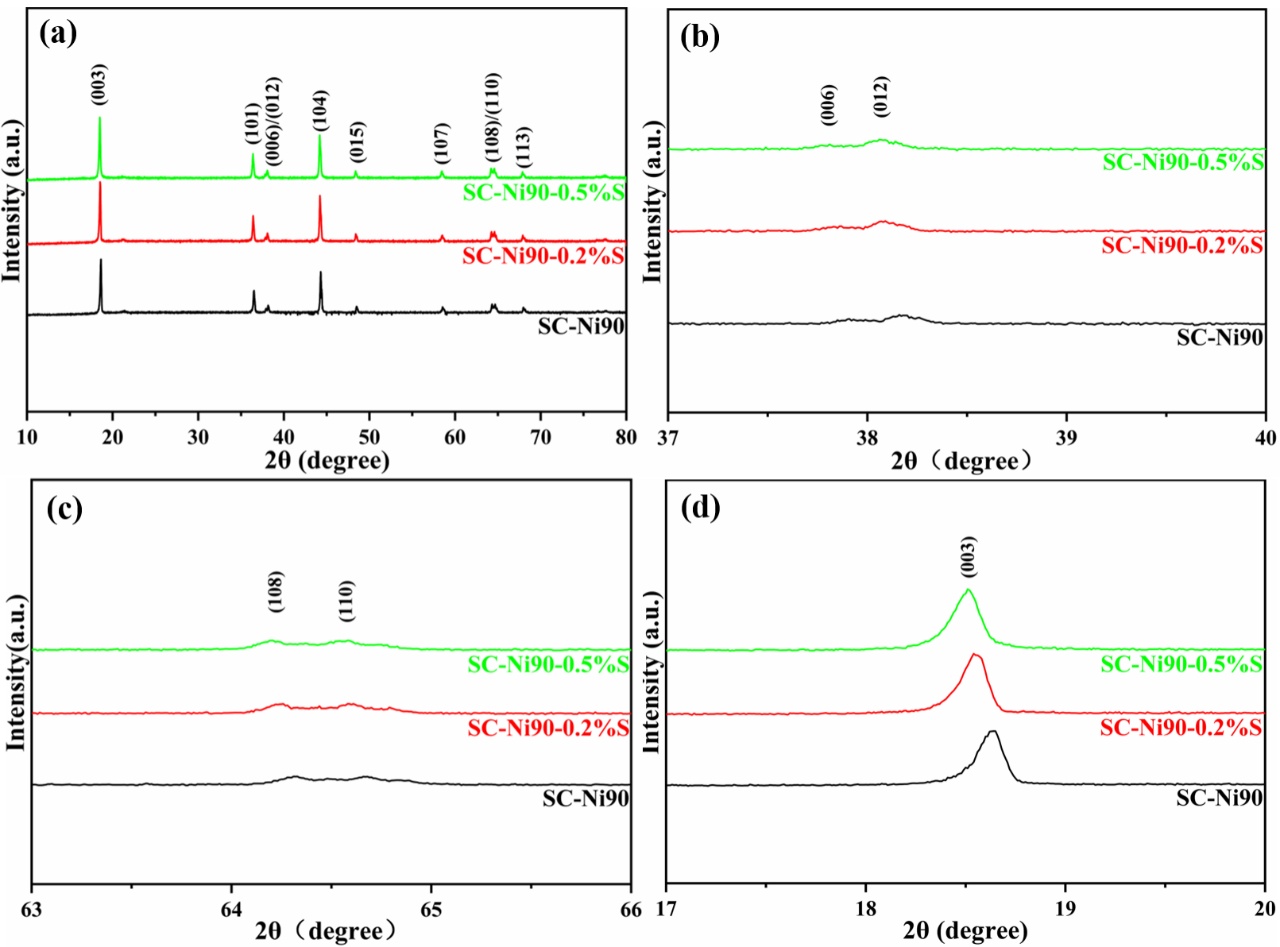

图2.(a)SC-Ni90颗粒的TEM图像。(b、c)SC-Ni90的表面区域的HRTEM图像。(d)SC-Ni90的FFT图像。(e-i)SC-Ni90颗粒的STEM暗场图像和EDS图像。(j)SC-Ni90-0.2%S的TEM图像。(k,l)SC-Ni90-0.2%S的表面晶格结构。(m)SC-Ni90-0.2%S的FFT图像。(n-s)SC-Ni90-0.2%S颗粒的STEM暗场图像和EDS图像。

为了进一步探索涂层策略对表面的影响,对SC-Ni90和SC-Ni90-0.2%S样品进行HRTEM。对HRTEM图像进行FFT分析(图2d和m),以模拟衍射图案并帮助识别晶面取向。如图2a所示,低放大率的TEM图像显示了SC-Ni90样品的光滑表面。HRTEM图像显示SC-Ni90的白色正方形区域中的晶面间距为0.235 nm,与图2b-d和S1中SC-Ni90的(012)晶面完全对应。相反,图2k在SC-Ni90-0.2%S颗粒的表面上显示出10-20 nm厚的硫化物层,显示出与本体晶体区域明显不同的结构。SC-Ni90-0.2%S测得的晶面间距约为0.204 nm,与图2k-m和S2中Ni90的(104)晶面对应。将这些观察结果与图1中的XRD结果相结合,可以推断成功合成了具有硫化物涂层的SC-Ni90。该硫化物层起到阻挡层的作用,防止电极材料和硫化物固体电解质之间的直接接触,从而抑制界面副反应。此外,为了评估涂层的均匀性,通过TEM-EDS对0.2wt.%S涂覆的SC-Ni90粉末的表面进行分析。图2n-S和表S2-S3显示了S涂覆粉末的元素图,表明S在SC-Ni90粉体表面上的均匀分布。这表明硫化物涂层很好地分散在表面上。

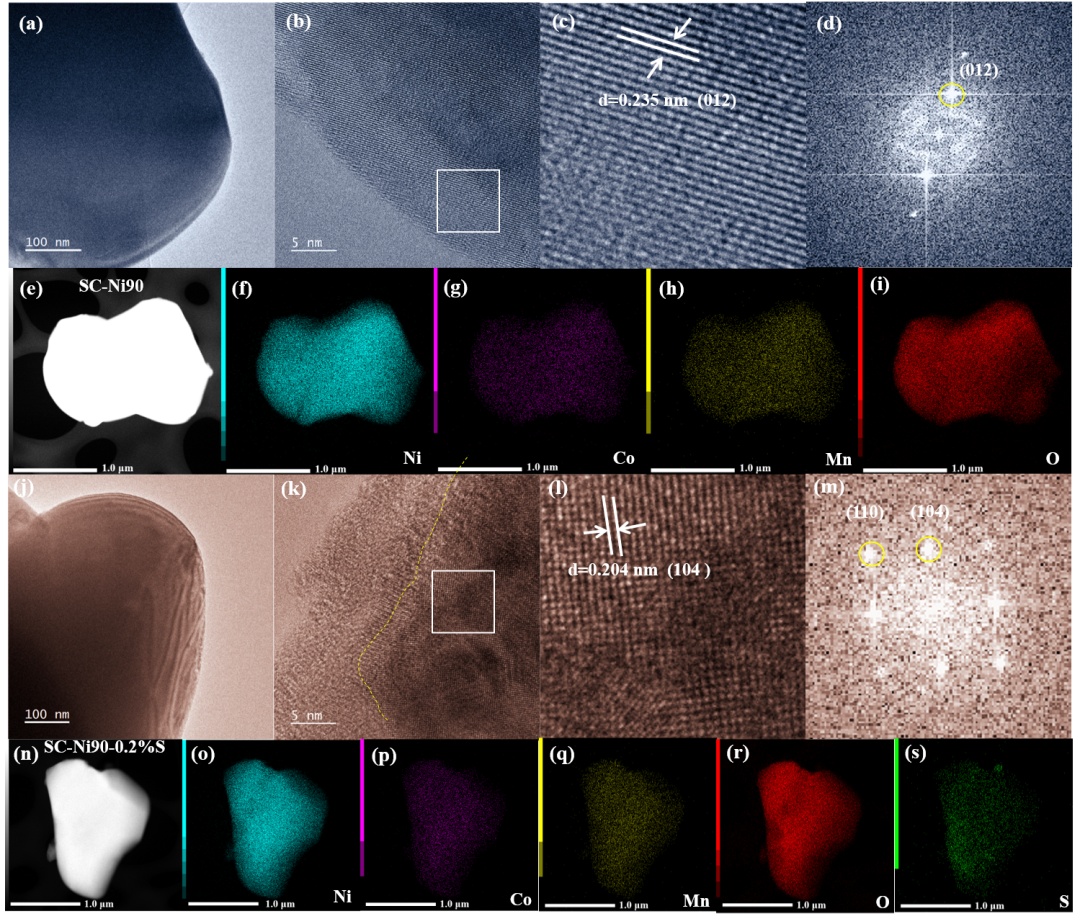

图3.(a-c)SC-Ni90和SC-Ni90-S在硫化物ASSB中在不同速率下的充电/放电曲线。(d) SC-Ni90和SC-Ni90-S在硫化物ASSB中的倍率性能。(e)SC-Ni90和SC-Ni90-S在硫化物ASSB中0.05 mV/S下的CV曲线。(f)SC-Ni90和SC-Ni90-S在硫化物ASSB中在0.3 C下的循环性能。

为了研究硫化涂层对SC-Ni90在硫化物ASSBs中电化学性能的影响,进行了一系列电化学测试。图3a-c分别显示了三个正极在0.1 c至20 c的不同速率下的充电和放电曲线(均选自第3、第8、第13、第18、第23、第28、第33和第38次循环)。当在0.1 C的低倍率下时,三个正极之间的放电容量的差异并不明显。然而,随着电流密度的增加,这种差异变得越来越明显。例如,SC-Ni90、SC-Ni90-0.2%S和SC-Ni90-0.5%S在第23次循环(2C)的放电容量分别为109.5、137.2和126.8 mAh g−1。SC-Ni90、SC-Ni90-0.2%S和SC-Ni90-0.5%S在第33次循环(10 C)的放电容量分别为51.2、71.3和57.7 mAh g−1。SC-Ni90在高电流密度下较低的放电容量归因于硫化物SE和氧化物正极之间的界面副反应引起的高界面电阻。一方面,由于硫化物SE在正极电势范围内的热力学不稳定状态,硫化物SE和氧化物正极之间的直接接触导致缺锂空间电荷层的形成。另一方面,由于硫化物SE和氧化物正极之间的直接接触,硫化物固体电解质(S和P)中扩散的过渡金属离子可能引发硫化物和氧化物离子之间的二次反应,也形成不希望的反应层。然而,硫化物涂层策略不仅抑制了硫化物SE和氧化物正极之间的不良反应,而且有效缓解了空间电荷层效应。同时,涂层提供了一种改进的离子转移通道,可以加速Li离子的扩散并促进反应动力学。因此,在极高的电流密度下,SC-Ni90-0.2%S的容量显著高于其他正极的容量。图3d显示了三种正极的速率-性能图,其遵循以下定律:SC-Ni90-0.2%S>SC-Ni90-0.5%S>SC-Ni90。这再次表明涂层的适当厚度有利于改善SC-Ni90的倍率性能。SC-Ni90/LPSC/LTO和SC-Ni90-S/LPSC/LTO电池在1.3 V和2.8 V(vs. LTO)之间以0.05 mV S–1的扫描速率的循环伏安法(CV)。结果如图3e所示,可以观察到每条曲线的三个阳极峰和相应的阴极峰。CV曲线显示,与SC-Ni90相比,SC-Ni90-0.2%S的阳极峰(对应于2.12V(vs. LTO)下的H1-M相变)移动到较低的电压。该偏移表面在初始充电阶段期间极化的减少和H1-M相变的改善。这种现象可归因于SC-Ni90-0.2%S的锂扩散系数升高(如图6所示)。在0.3 C下进一步评估了这三种材料的循环性能(图3f)。如图3f所示,在两次循环活化后,原始样品的放电容量约为170 mAh g−1,而SC-Ni90-0.2%S和SC-Ni90-0.5%S的放电容量显著增加至约187 mAh g–1和183 mAh g-1。值得注意的是,在100次循环后,SC-Ni90-0.2%S 全固态电池具有最小的容量衰减,表明在电化学过程中SC-Ni90-0.2%S和LPSC之间的界面稳定性得到了改善。这种效应可归因于表面涂层稳定的正极和硫化物界面。

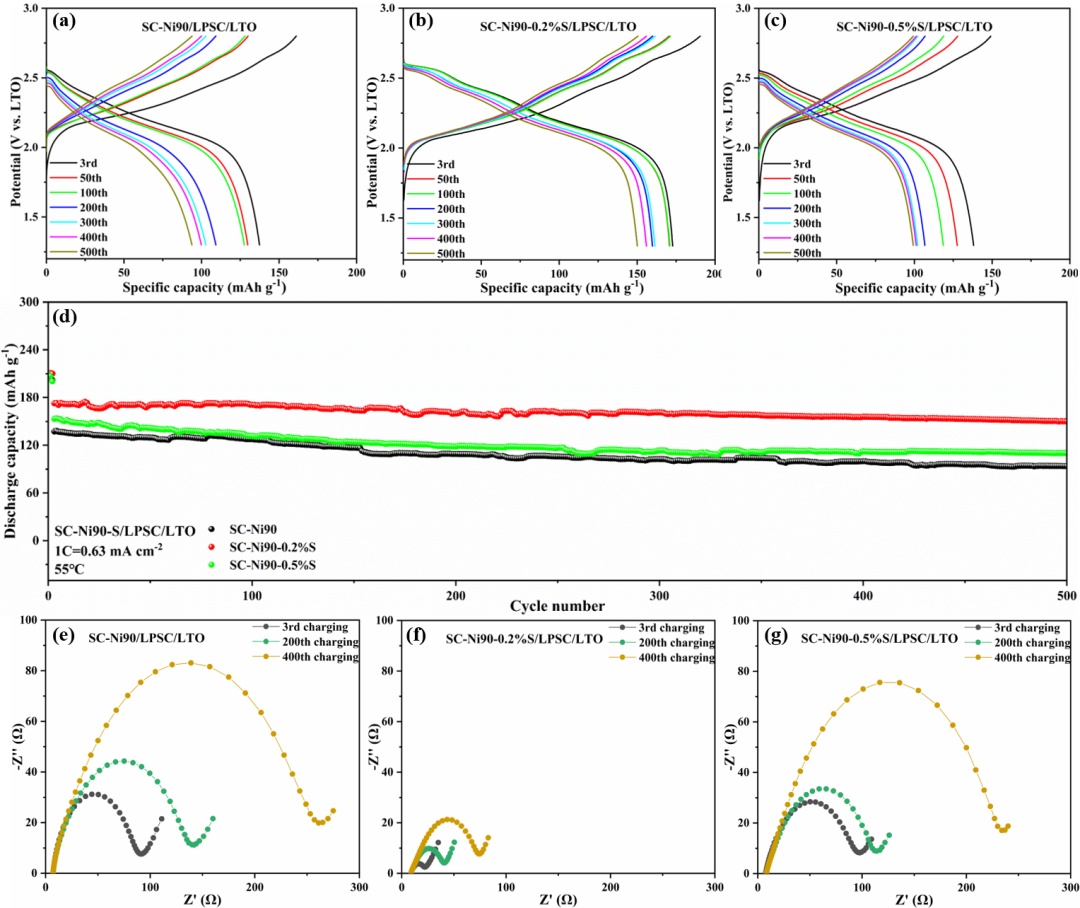

图4.(a-c)不同循环下硫化物ASSB中SC-Ni90和SC-Ni90-S的充电/放电曲线。(d)SC-Ni90和SC-Ni90-S在硫化物ASSB中在1 C下的长循环性能。(e-g)在不同循环次数下硫化物ASSB的SC-Ni90与SC-Ni90-S的奈奎斯特图。

为了研究三种正极在更高电流密度下的电化学性能,在0.1 C下两次循环活化后,在1 C下测试上述正极的长循环性能。图4a-c分别显示了三种正极的充放电曲线。尽管由于电流密度的增加,充放电比容量与0.1 C时相比有所降低,但充放电曲线的形状和变化趋势在图4a-c中非常相似。值得注意的是,与其他两种正极相比,在相同的水平坐标范围内,经过500次循环后,SC-Ni90-0.2%S正极的容量衰减最小。此外,与第三次循环相比,原始SC-Ni90电极在第500次循环时显示出更大的极化电压(图4a),而SC-Ni90-0.2%S电极在第500th循环时没有观察到明显的极化电压。这种改进的循环稳定性是由于SC-Ni90-0.2%S正极和硫化物SE之间通过表面涂层策略增强的界面稳定性。如图4d所示,原始SC-Ni90、SC-Ni90-0.2%S和SC-Ni90-0.5%S正极在1C下的初始放电容量分别为137.4、172.8和153.4 mAh g-1。值得注意的是,即使使用0.2和0.5 wt.%的这些小的包覆量,也实现了容量的明显增加。此外,三种正极的循环性能表现出以下模式:SC-Ni90-0.2%S>SC-Ni90-0.5%S>SC-Ni90。具体而言,SC-Ni90正极具有明显的容量衰减,容量保持率为68.3%。相比之下,SC-Ni90-0.2%S正极不仅显示出172.8 mAh g−1的容量,而且在500次循环后显示出86.9%的容量保持率。这再次证实了硫化物表面涂层策略可以有效地提高SC-Ni90在硫化物ASSB中的电化学性能。这些正极在第3次、第200次和第400次充电循环时获得的电化学阻抗谱(EIS)结果如图4e-g所示。图中的半圆形状表示电荷转移电阻,主要源于SC-Ni90正极和硫化物SE之间的界面电阻。如图4e-g所示,从第3次循环到第400次循环,原始SC-Ni90正极的界面阻抗表现出显著增加。相反,SC-Ni90-0.2%S正极显示出最低的界面阻抗,而SC-Ni90-0.5%S正极的界面阻抗在第3次、第200次和第400次循环后是中等的。出现这种差异是因为适当厚的涂层可以显著改善正极与硫化物SE界面反应,从而增强循环稳定性。然而,SC-Ni90-0.5%S上的涂层的显著厚度阻碍了Li离子在延长循环期间的有效传输,从而降低了循环稳定性。

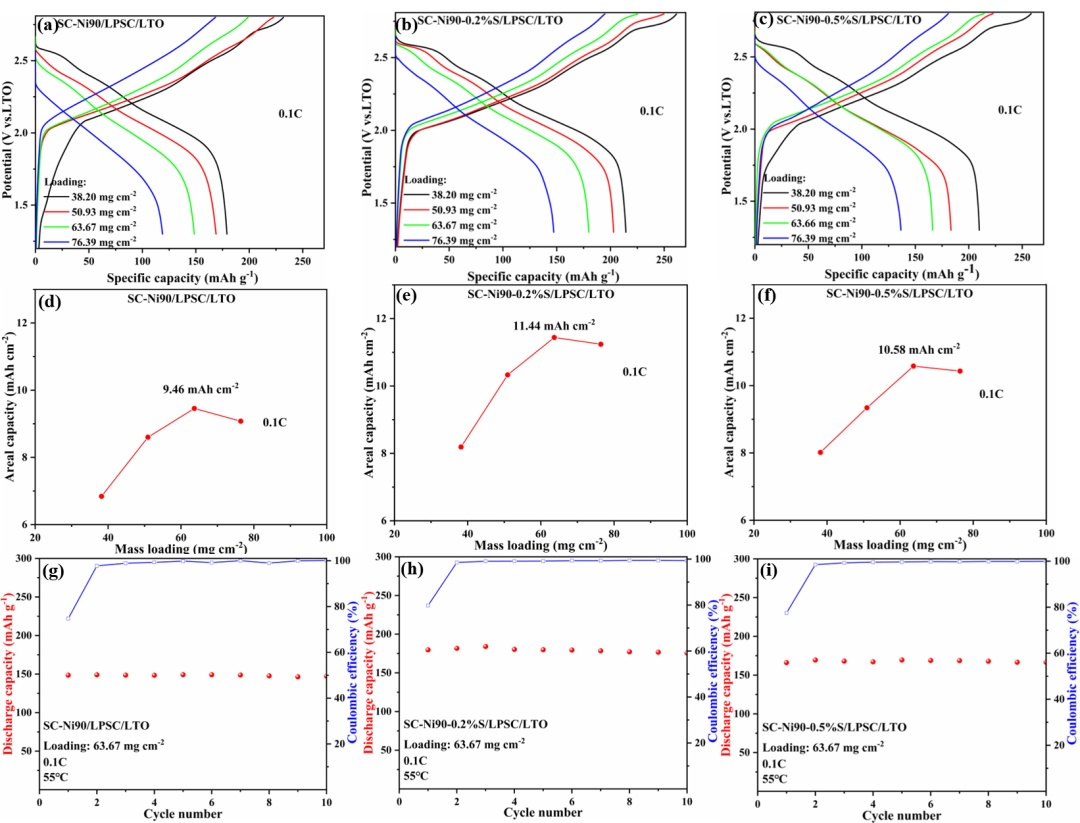

图5.(a-c)硫化物ASSB中SC-Ni90和SC-Ni90-S在不同质量负载下的充电/放电曲线。(d-f)面容量与质量负载的关系。(g-i)SC-Ni90和SC-Ni90-S的放电容量。

SC-Ni90-S正极不仅能够实现优异的倍率性能和超高的电流密度,而且能够实现高质量负载的CAM。如图5所示,组装了具有不同正极活性材料质量负载的ASSB。充放电测试在55 °C、1.3–2.8 V(vs. LTO)的电压范围内进行。图5a-c示出了具有不同质量负载的三个正极的充放电曲线。可以清楚地观察到,随着质量负载的增加,放电容量减小。此外,如图5d-f所示,原始SC-Ni90、SC-Ni90-0.2%S和SC-Ni90-0.5%S在63.67mg cm-2的质量负载下分别表现出9.46、11.44和10.58 mAh cm-2的面积容量。值得注意的是,当质量负载达到63.67 mg cm-2时,SC-Ni90-0.2%S ASSB显示出172.8 mAh g-1的最高平均放电容量,而SC-Ni90-0.5%S和原始SC-Ni90的平均放电容量分别为165.7和148.4 mAh g-1(见图5g和h)。因此,本工作中报道的硫化物涂层技术和获得的SC-Ni90-0.2%S对于具有高面容量的ASSB具有很大的商业应用前景。

图6.(a-c)SC-Ni90和SC-Ni90-S在硫化物ASSB中在不同扫描速率下的CV曲线。(d) CV中的峰值电流(ip)与扫描速率的平方根(v1/2)的关系。

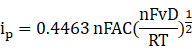

图6a-c示出了在不同扫描速率下的CV测试,以解释不同正极的倍率性能和长循环性能的差异。可以看出,氧化还原峰的峰值电流随着扫描速率的增加而连续增加,并且氧化/还原峰的位置逐渐向较高/较低的电势移动,这与极化电压随着电流密度的增加而增加的现象一致。从曲线中可以明显看出,SC-Ni90-0.2%S在0.05至0.4 mV/S的不同扫描速率下产生最小的相变(H1-M)电势差,从而指示小极化。通过改变扫描速率可以获得不同的峰值电流,扩散系数可以通过Randles-Sevcik方程获得:

其中ip是以安培为单位的最大电流;n是氧化还原事件中转移的电子数;A是电极面积,单位为cm2;F是法拉第常数;D为扩散系数,单位为cm2 s-1;C为浓度,单位为mol cm-3;v是扫描速率,单位为Vs-1;R是气体常数,单位为J K-1 mol-1;T是温度,单位为K。图4d显示了峰值电流(ip)和扫描速率平方根(v1/2)之间的线性关系。SC-Ni90-S的拟合线的斜率大于原始SC-Ni90的拟合线,表明硫化涂层后Li离子的扩散系数更大。这是因为在SC-Ni90正极和硫化物SE之间构建了稳定的界面,从而促进了离子迁移。此外,SC-Ni90-0.5%S的拟合线的斜率小于SC-Ni90-0.2%S的匹配线的斜率,表明厚涂层阻碍了Li离子的传输并降低了锂离子的扩散系数。

【总结】

硫化涂层方法可以显著提高复合正极的电荷传输能力,并抑制SC-Ni90正极与硫化物SE之间的界面副反应。SC-Ni90-0.2%S表现出优异的电化学性能,包括在1C下500次循环的87%的容量保持率,11.44 mAh cm-2的高面容量,以及极高电流密度(20 C)。本研究中采用的策略为硫化物ASSB的高能量密度正极材料的设计提供了有价值的见解,并可作为该领域未来的指导方针。