“全固态电池有可能2030年左右实现产业化……,产品性能上具有技术颠覆的潜力……,我们要居安思危。”中国科学院院士、清华大学教授欧阳明高在谈及中国为何要发展全固态电池时说到。

欧阳明高认为,对于汽车技术而言,1%是很重要的市场份额,所以不需要替代到50%,替代1%就已经具有突破性意义。

2024年1月21日,中国全固态电池产学研协同创新平台(CASIP)在北京举行揭牌仪式。该创新平台旨在发挥带动作用,积极引导和组织整车、动力电池、关键材料企业和有关高校、科研院所开展协同创新,来推动全固态电池技术突破和产业化应用。

欧阳明高在会上详细分析了固态电池的技术进展情况、发展前景以及现有难点。他反复强调,2030年左右,全固态电池产业化突破的可能性极大,国内产业需要敲响警钟,重视全固态电池的技术的发展,谨防全固态电池带来的颠覆性变革。

硫化物电解质引领固态电池新一轮发展

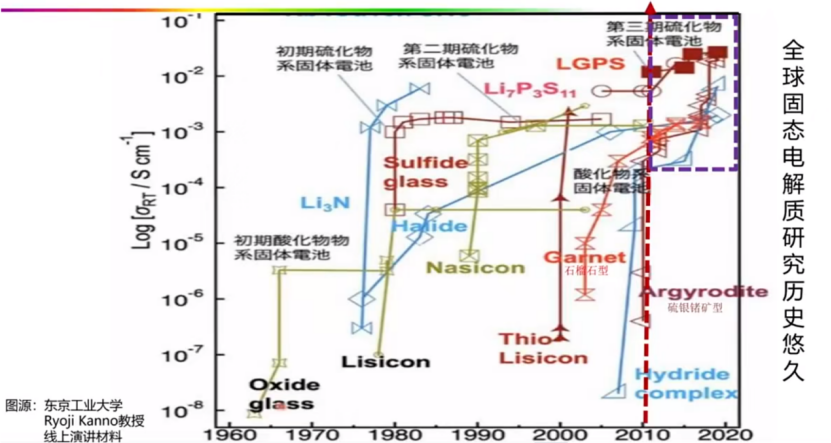

先来看下固态电池的技术发展进程。

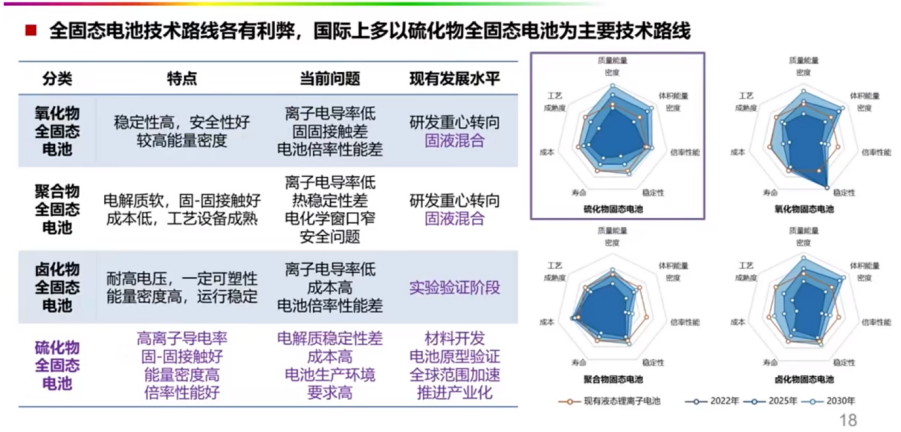

固态电池是有几条技术路线并存的。早期,固态电解质采用氧化物,日本叫酸化物,但是由于材料稳定性较差,没有进一步发展,被放弃了。

另一个就是硫化物固态电解质,初期和二期的硫化物表现也不是很好,真正爆发的是第三期硫化物。

技术路线上,还有卤化物固态电解质和石榴石型氧化物路线等。

技术进展方面,上世纪60年代开始至今,固态电解质的离子电导率数量级从刚开始10-8到10-7到10-3,现在到10-2 S/cm。前期的固态电解质都是在10-4、10-5,基于这些固态电解质制成的电池一直无法满足实用要求。1992年液态锂离子电池发明后,迅速产业化并在2000年后逐步应用于电动汽车,引发了新能源汽车革命。

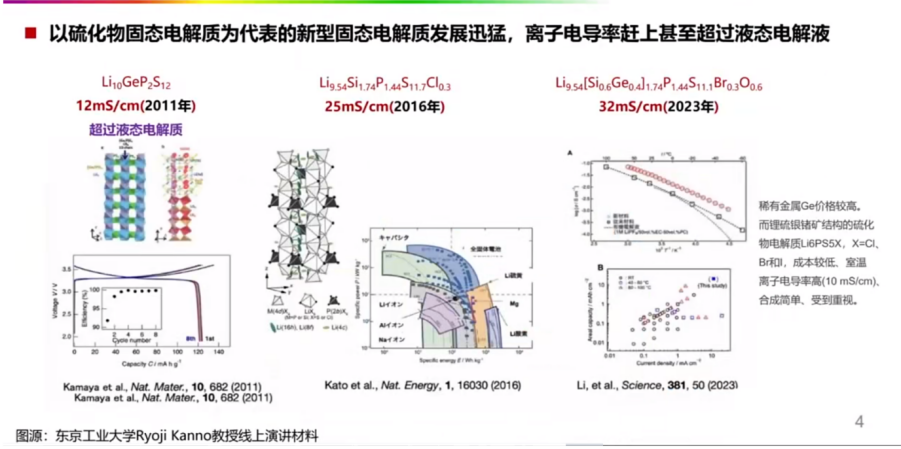

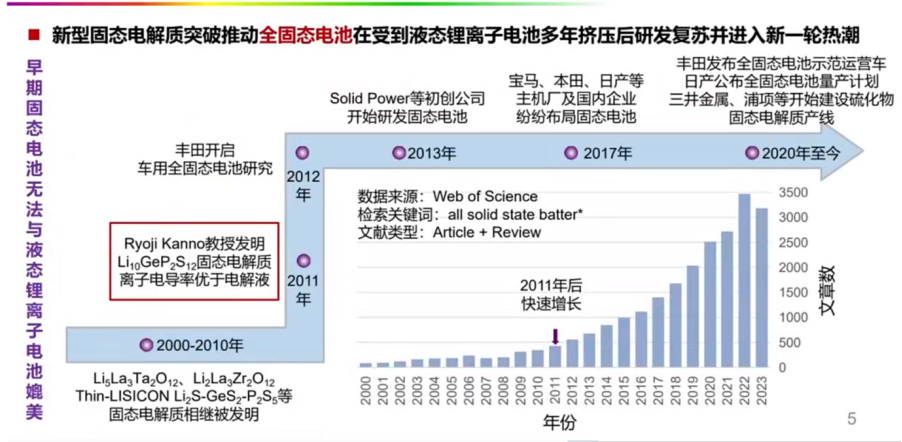

近十年来以硫化物固态电解质为代表的新型固态电解质发展迅猛,离子电导率赶上甚至超过液态电解质。2011年,东京工业大学的Kanno教授发现了一种具有三维Li离子通道的硫化物电解质Li10GeP2S12 (LGPS), 其电化学窗口高达5V以上,室温下锂离子电导率达12mS/cm,与有机电解液基本相当。2016年,他继续创造奇迹,将离子电导率提升至25mS/cm,2023年最高达到32mS/cm,不过该固态电解质中含有锗元素,成本比较高。

目前成本较低的硫化物固态电解质也在研究中,锂磷硫氯是目前用的比较多的固态电解质。

随着硫化物电解质的离子导电率接近甚至超过液态锂离子电池,进入了新一轮的全固态电池的全球竞争。

全固态电池的论文在2011年之后呈现爆发式增长,原先是在三五百篇,现在到三五千篇,增长了十倍。

超越液态电池性能的潜力

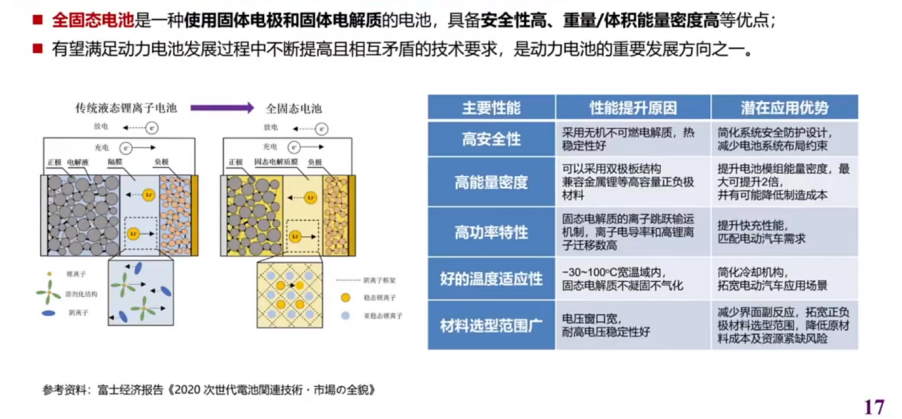

在解决了导电率这一关键问题后,固态电池在其他性能上的优势就值得重视了。

用欧阳明高的话说,全固态电池具有技术颠覆的性能潜力。欧阳明高强调,不是说目前固态电池具备这个能力,有这个潜力。

从几个方面可以看出。

首先,高安全性。从液态到固态,硫化物固态电解质的热稳定性可以保持到300°C,液态电解质是100°C就要蒸发了,所以它增加了200°C的安全空间,“我们也专门做过全固态电池的安全性,至少可以提升200°C,这个对我们正常的工作范围是有安全保障的。”

其次,高能量密度。当然固态电池现在并没有实现高能量密度,但是它有这个潜力。不仅从单体电池,而且从电池模组的角度也有这个潜力,因为它可以做成双极板。现在的液态单体电池必须把它包起来,否则电解液漏液就会短路。将来是固态电解质,不需要包起来了,既然不需要包起来,就没有必要用那么多外壳,就像燃料电池一样串叠起来就可以。它从单体和模组两个方面都可以提升能量密度。

第三,高功率特性。目前液态锂离子电池的离子传导是叫运载模式,通俗讲就是离子在液态电解质中移动需要“坐船”,但是锂离子在固态电解液中间是跳跃模式,它传递速率更高,这就导致充电的速度可以大幅度提高,这就是它的高功率特性。这个快充和现在的快充不一样,现在的充电速度如果太快就会析锂,负极电位低到零就会析锂,因为锂离子都堆在负极的门口进不去,就会导致极化增加、电位下降,导致析锂。这个问题到全固态电池之后是可以解决的。

第四,是温度适应性。现在的液态电池在低温环境下续航里程不理想。液态电解质,锂离子导率和温度直接相关,全固态电池的电解质在-30°C和100°C的范围内都不会凝固,不会气化,所以温度适应性很好,不需要搞那么复杂的热管理,也不会因为冬天大幅的容量下降。

此外,材料的选择范围更广了,因为固态电池的电化学窗口要宽,例如,卤化物抗氧化特性非常好,可以适应高压。再如,硫化物适应低电压。现在也有人把这两个配合起来,就可以做成电化学窗口很宽的电池,这样可以把电压进一步提升。

与液态电池不同,固态电池的不同特性可以同时被满足。液态电池往往一方面性能好了,另外一方面性能就不好了。例如,液态电池比能量高了,但是充电速率降下来了,也可能是电池寿命缩短了。再如,充电倍率性能提升了,可能循环寿命就降下来了,固态电池不是这样的,如果充电倍率提升,电池寿命反而会有增长趋势。实验表明,全固态电池1C循环1000次,5C反而可以循环10000次,它与液态电池的特性是不一样的。因此,全固态电池是动力电池重要的发展方向之一。

全球固态电池产业布局

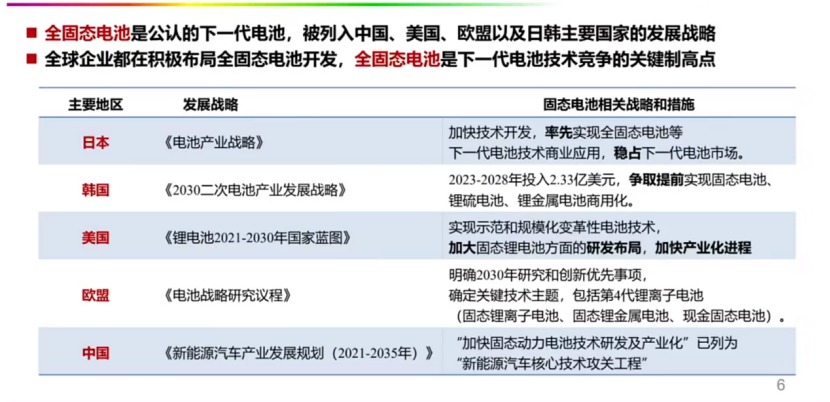

目前,全固态电池是公认的下一代电池的首选方案之一,被列入中国、美国、欧盟、日韩等主要国家的发展战略,也成为下一代电池技术竞争的关键制高点。

从全球固态电池产业布局来看,中国的企业大概最多,然后是日本。日本企业虽然不多,但是实力很强。美国主要是一些创业企业。欧洲主要是和美国的创业企业合作,然后韩国也不多,但是力量很强。

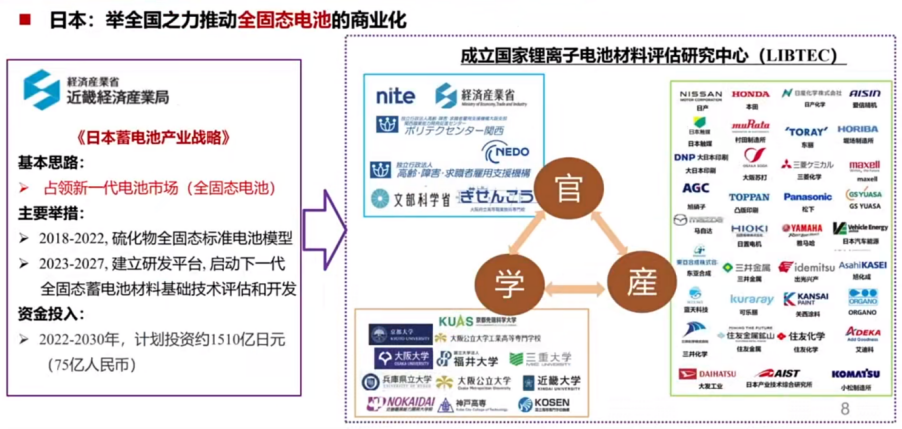

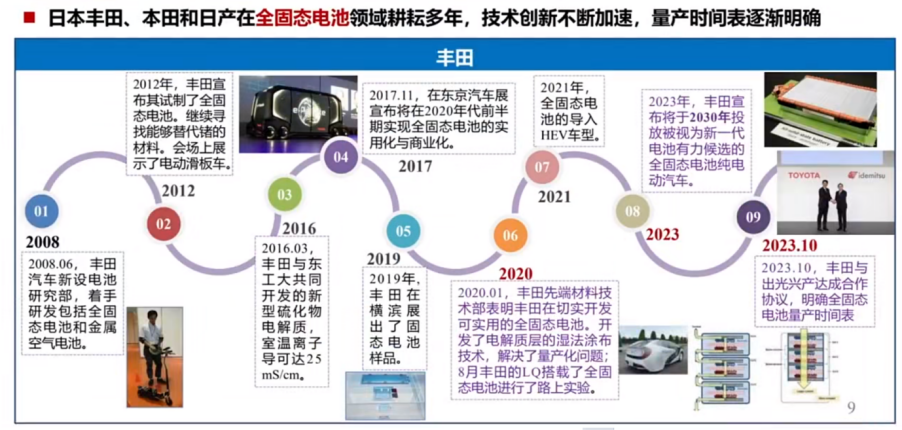

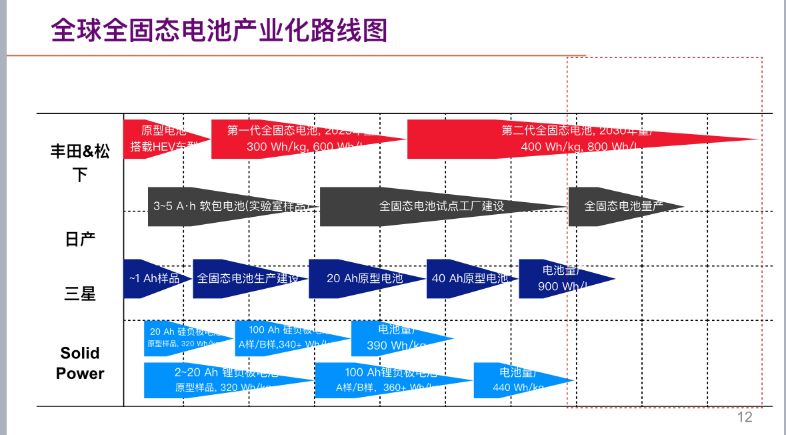

首先看日本,日本是举国家之力推动全固态电池商业化,他们也有官-产-学联盟,丰田、本田、日产,既做全固态电池研发又搞整车生产,在电池与整车性能匹配结合方面会比较有优势。

丰田、本田和日产先后发布了产业化时间表,丰田做的是最早也最深的,现在日产也发布了他们试生产和产品上线的时间节点,他们整体的一个行动。

另外就是韩国。韩国的汽车厂倒是不积极,但是韩国有三大电池厂,应该说目前是全球居于第二位的电池产业大国,虽然它的电池厂不多,但是这三家实力很强,在全固态电池方面这三家都还是取得了实质性的进展。尤其是三星,现在国内还有很多单位在复现它们做出的全固态电池。

美国方面,则是一些创业企业为主导。美国的大企业并没有介入太多,他们的汽车厂也没介入,他们没什么电池厂,所以基本上都是靠创业企业。

那么这些初创企业靠什么支撑?

欧阳明高认为,他们一方面靠股市,另一方面靠欧洲车厂。比如Solid Power和宝马合作,比如说Quantum Scape和大众合作,最近两家都发布了消息,尤其是Quantum Scape股市涨得很好,因为,此前它们发布了一个产品。

总之,目前很多公司都发布了全固态电池产业路线图,产业化时间基本都是在2027-2030年。欧阳明高认为,大家都聚焦到这个时间,这不是偶然,是有一定共识的。

中国固态电池技术路线相对多元化。中国以固液混合为主,国外以全固态为主。固液混合就是氧化物和聚合物电解质等的结合为主,硫化物在国内并不是主导技术路线。

国内做固态电池的单位是很多的,有很多原先也是做全固态的,后来转向半固态,产业链也比较完整,而且现在很多原先是创业企业做,现在好多主流电池厂也都在做固液混合、半固态。有些企业也在尝试装车。

半固态电池的特点是固液混合的电化学原理与液态锂离子电池还是相同的,不属于颠覆性技术,是提升安全性的技术之一。半固态电池正在试装车,但是良品率、电池成本、充电倍率、循环寿命这些问题还需要解决。大规模生产,还需要提高良品率、降低电池成本,而且充电倍率一般会有所下降,循环寿命也会很难跟液态的进行比较,这是需要解决的问题。

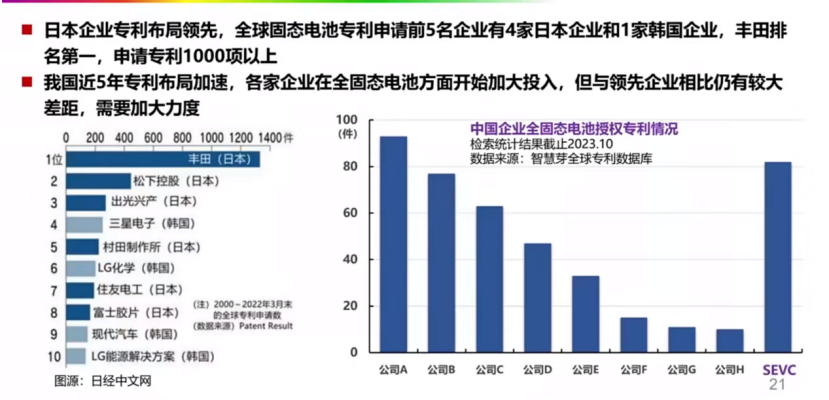

全固态电池技术方面,目前国内外专利的布局差距是比较大的,丰田是1300多项。我国近五年在加速,截止2023年10月,国内公司有关全固态电池的专利,最高没到一百项。

要不要发展全固态电池?

目前中国是电池的领先国家,好像也不用担心。就算是全固态电池搞出来,就算是2030年产业化,要想替代液态锂离子电池50%市场份额至少需要20—30年。

但是欧阳明高也指出,电动车现在也就只替代了30%,全球就惊呼中国车要领先了,不需要到50%,到1%就已经预警了。“当年我们新能源汽车市场占有率达到1%的时候,大概2016年全球开始向电动汽车转向,对于汽车技术而言1%是很重要的市场份额,所以市占份额不需要替代到50%,替代1%就已经具有突破性意义。”

因此,中国既要发展这种渐近性的半固态技术路线,又要防范激进型全固态技术路线带来的颠覆性风险。

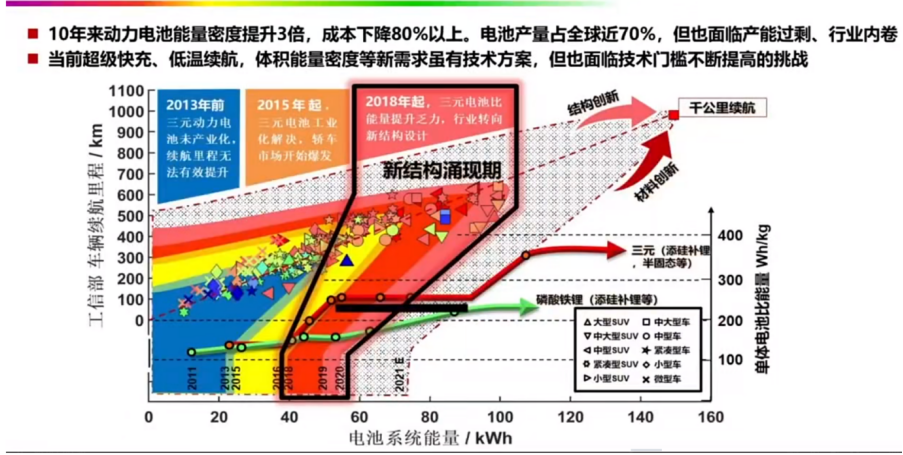

在欧阳明高看来,目前液态锂离子电池产业发展已经取得辉煌的成就,十年来动力电池能量密度提升3倍,成本下降80%以上。中国电池的产量也接近全球70%,这个值得骄傲和肯定。可是如今,电池行业也面临产能过剩、行业内卷的问题。

现在电池行业,一方面是电池的成本不断下降,技术门槛比较低,门槛低来的人就多,很多民营企业有钱的都要进来。另一方面,中国的电池技术没有完全满足电动车客户的需求,比如说超级快充,350千瓦以上,怎么在全寿命周期内不析锂、不影响寿命、不发生安全事故,这是一个很大的挑战;低温续航、体积能量密度,也都是挑战。

欧洲德国厂家都提出在2026年,负极硅的含量要达到接近50%,国内主流硅含量只有百分之几,因为膨胀率太高,50%怎么达到?50%的硅这对寿命会有极大影响。

为什么要这么做?

欧阳明高表示,这是因为动力电池体积能量密度还要进一步提升,毕竟磷酸铁锂电池的体积能量密度还是偏低的。当然,这不是没有技术方案,但是产业面临着技术门槛不断提高的挑战。

在欧阳明高看来,锂离子电池的技术创新周期大概30年。锂离子电池从手机到动力电池是从2000年左右开始的。第一个十年,从手机电池到动力电池,首先要处理的问题就是安全。现在还在继续解决,但有的领先企业基本上解决了。现有的比能量下应该可以解决,但是比能量再提升呢?大家会反问比能量为什么还要提升?问题是如果比能量提升了,成本不用提升太多呢,是不是就要颠覆?

欧阳明高认为,近十年来,智能化技术逐步在电池行业应用,近几年现在还在解决,行业内卷急需提质降本增效,用什么办法?数字化转型,即电池全生命周期全链条智能化。

现在已经开始的十年是材料换代的新周期。为什么锂离子电池能够应用到汽车上?早期三元和铁锂电池刚刚装车时候起火事件频发,那时候锂离子电池根本不被看好。中国新能源汽车国家科技专项到2005年才勉强把锂离子电池作为重点,在这之前还是铅酸电池和镍氢电池。

后来由于磷酸铁锂和三元电池材料创新,锂离子电池成为动力电池的主流。现在我们又到了新一轮材料创新周期了。“这个周期大概要到2030年左右,也就是全固态电池有可能2030年左右实现产业化。”

全固态电池难题

全固态电池目前面临的挑战是巨大的,具有跨学科的特性、技术门槛极高,包括材料界面、工艺、产业链、设备等。

一是,科学技术挑战。

科学难题方面,需要从关键材料、界面、复合电极、单体电池不同层面进行解决。例如,材料层次,硫化物电解质化学稳定性、空气稳定性很差,批量生产很难,基础硫化锂很贵。

欧阳明高认为,首先要把硫化锂价格压下去。现在自己做比买要便宜80%,所以做硫化锂需要把规模做上去,把成本压下来,不然的话大家都自己做。其次,硅碳负极的问题是体积膨胀大,而锂负极现在还不成熟。

界面放面,电极材料、固态电解质的界面相容性,包括界面的副反应,固-固界面机械接触和体积变化等,制备的过程中加5000个大气压以上。而且这个界面很复杂,有空间电荷层等,要寻找新的材料作为过渡层,这些都要材料的创新。

电极层面,高面载复合电极应变条件下的电荷输运缓慢,电解质本身10个mS/cm可以做,做成隔膜就不行了,做成复合电极就更差了。还有机械失效等问题。

电芯片层面,环境控制成本高,因为空气稳定性问题,只能在手套箱里面做,这也是大问题。等静压压制方式的效率低, 5000个大气压压制,这个制作效率比较低。另外电芯做大做厚很难,然后还有车载工况下的电芯性能综合评估目前也没有相关的评价标准。

二是,全固态电池的工艺设备挑战。

全固态电池如果采用湿法工艺,大概能保留一半的现有设备。如果我们用干法工艺,三分之二的设备都不能用了,都要用新设备,这也是我们面临的问题。所以我们必须要设备厂商同步。

三是,产业链挑战。

中国电池产业链是全球最强大的。但是现在如果做全固态电池,那么我们从原料到基材生产、电芯/电池包装配、电池生产应用到电池回收,全生命周期的产业链都会造成巨大的冲击。

所以这些问题都需要一个个解决。当然我们也不要被这些困难所压倒,虽然它面临一系列技术挑战,但现在国外已经取得重大的进展。但中国全固态电池的研发目前来看认识还不统一、力量比较分散、产学研不协调,需要联合起来建立协同创新平台,共同突破全固态电池产业化的关键技术,这就是要建平台的目的。

展望未来

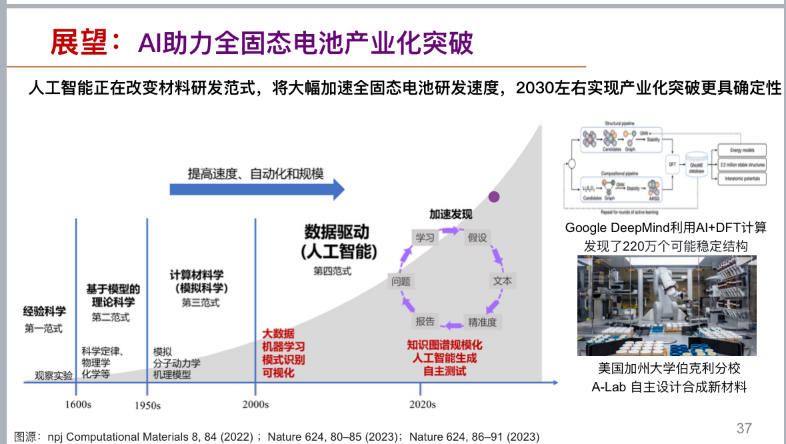

欧阳明高认为,人工智能正在改变材料的研发范式,将大幅度加速全固态电池的研发速度。材料科学的研发范式正在被颠覆,Alpha Go颠覆了围棋、Alpha Fold颠覆了蛋白质预测、Alpha Geometry颠覆了数学。

最近《Nature》文章显示,谷歌的DeppMind的AI+DFT,还有无人实验室全套机器人+AI,短时间内发现了220万个可能的稳定结构、40多万个材料合成。“我们已经处于一个新的时代,人工智能的时代,不要用过去推论未来,这个时代会颠覆材料的创新模式,也就不是以前的试错法,将来是24小时的黑灯实验室,还有大算力的计算平台帮助研究人员计算,这会大大加速。这会对2030左右实现全固态电池产业化突破增加了确定性。”

展望中国动力电池材料体系的研发和产业化发展趋势,新能源汽车发展需要低成本电池,但是同时也要高比能电池,因此要两头发力。欧阳明高再次强调,在2030年左右,全固态电池产业化突破的可能性极大,因此我们要敲响警钟,需要共同努力,才能实现中国电池产业持续引领全球。